La planification d’usine est essentielle pour transformer le flux de valeur en un agencement optimisé. En utilisant une approche centrée sur le flux de production, il est possible de créer des configurations d’usine plus efficaces et rentables. Un concept clé dans ce domaine est le passage du flux de valeur à l’agencement d’usine, souvent appelé principe du line-back. Cette méthode consiste à concevoir l’agencement d’une usine en partant du cœur de la création de valeur, c’est-à-dire des processus de production, pour aller progressivement vers la périphérie de l’usine.

Pourquoi ce principe est-il rarement appliqué ?

Bien que ce concept de planification d’usine semble logique, il est peu suivi dans la pratique. La plupart du temps, les usines sont d’abord conçues à partir du bâtiment, et l’espace disponible est ensuite rempli au fur et à mesure. Cela peut s’expliquer par la priorité donnée aux coûts d’investissement, principalement liés à la construction et aux équipements fixes. Ainsi, l’accent est souvent mis sur la réduction des coûts liés au bâtiment lui-même, ce qui impose des restrictions dès le départ, telles que :

- Où placer la ventilation ?

- Comment intégrer les installations sanitaires de manière économique ?

- Comment minimiser les distances entre les bureaux des cadres et le parking ?

- Comment optimiser l’utilisation de la surface du terrain pour réduire les coûts ?

Au lieu de cela, en suivant le principe du line-back, la question devrait être : quel niveau d’investissement est acceptable pour garantir une production optimale ? Autrement dit, est-il préférable d’investir davantage dans un bâtiment conçu pour une production efficace, plutôt que de se contenter d’un bâtiment bon marché aux structures inefficaces ?

Exemple pour illustrer le problème

Il est courant de concevoir des maisons sans caves ni greniers pour économiser sur les coûts de construction. Cependant, après quelques années, les propriétaires se retrouvent souvent à construire des cabanes dans leur jardin pour stocker divers objets. Ce compromis entraîne une perte de surface extérieure précieuse, et ces solutions ne sont pas toujours optimales. Ce même phénomène peut être observé dans la planification d’usine, où des éléments marginaux, comme les entrepôts, sont parfois négligés dans la recherche de réduction des coûts.

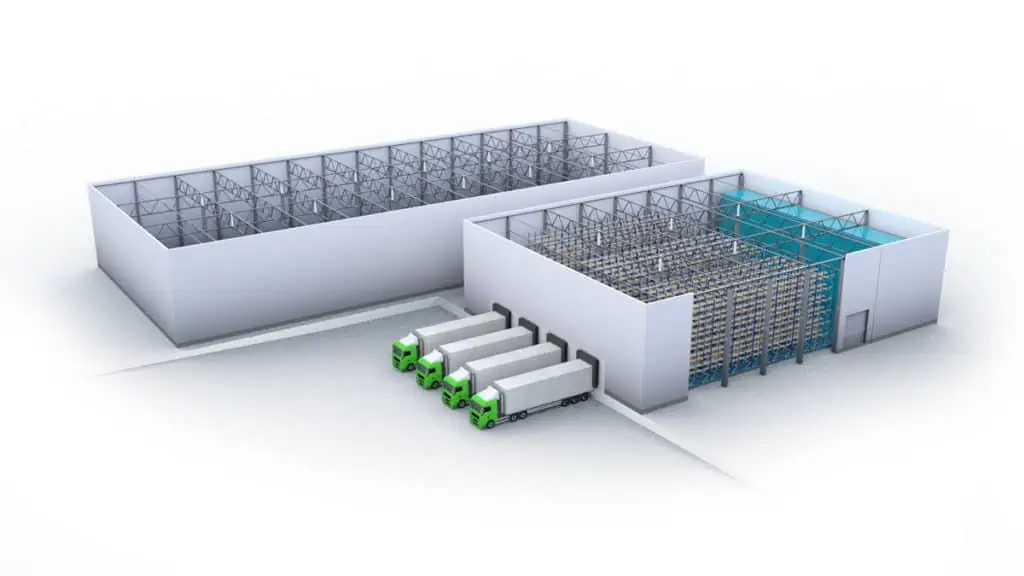

Planification d’usine : l’exemple des entrepôts

Lors de la planification d’une usine, il est tentant de minimiser la taille des entrepôts pour économiser de l’espace et des coûts. Cependant, cette approche peut générer des inefficacités, comme le besoin de transporter des matériaux entre l’entrepôt et l’atelier de production. Ce transport nécessite non seulement des voies spécifiques, mais aussi une manutention supplémentaire.

Avec le temps, des changements dans la production, tels que la diminution des étapes de fabrication ou l’augmentation de la diversité des variantes, peuvent rendre cette solution coûteuse. Les composants doivent être stockés plus près de la production, rendant les entrepôts « bon marché » situés à l’extérieur de l’usine peu rentables.

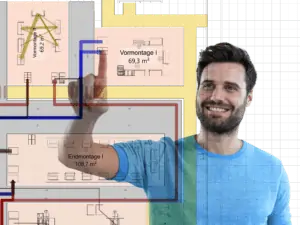

Lien entre flux de valeur et agencement

Dans une planification d’usine bien pensée, le flux de valeur est directement lié à l’agencement de l’usine. Les ressources, telles que les postes de montage ou les zones de production, sont attribuées à chaque étape du processus, en tenant compte de l’espace nécessaire et des fréquences de transport. En visualisant ces interactions sur un layout, il est possible de créer une représentation similaire à un diagramme de Sankey, montrant les flux de matières et leur intensité de transport.

Avec un modèle numérique d’usine, il devient facile de simuler des scénarios futurs et de quantifier les coûts et bénéfices liés à différents agencements. Par exemple, dans le cas d’un entrepôt intégré à la production, une réduction de 28 % des coûts de transport a été observée par rapport à un entrepôt externe.

La planification d’usine en pratique

Malheureusement, dans de nombreux cas, les flux de valeur ne sont pas numériquement exploitables. Les croquis de Value Stream Mapping (cartographie de flux de valeur) sont souvent réalisés à la main pour faciliter la communication entre les équipes, mais cela limite leur utilisation pour une évaluation numérique précise. Pour remédier à cela, il est nécessaire de traduire ces croquis en données exploitables par ordinateur.

Ces données permettent ensuite d’optimiser l’agencement de l’usine, en calculant les besoins en espace pour chaque ressource et en simulant les flux de marchandises à l’aide d’outils numériques. Par exemple, des flèches sur le diagramme représenteront les flux de transport, avec leur fréquence et le type de véhicule utilisé.

Grâce à un logiciel de planification d’usine comme visTABLE®, il est possible de relier directement ces flux de marchandises à un agencement numérique, de générer des diagrammes de Sankey et d’alimenter des algorithmes d’optimisation.

Conclusion : de la valeur à l’agencement

Passer du flux de valeur à l’agencement d’usine est une approche essentielle pour améliorer l’efficacité et la rentabilité à long terme. En combinant une analyse détaillée des processus avec une vision claire de l’agencement nécessaire, il est possible de réduire les coûts de fonctionnement et d’éviter des décisions d’investissement sous-optimales.

Dans la pratique, l’utilisation d’un logiciel de planification d’usine est presque indispensable pour maîtriser les interactions complexes entre les flux de valeur et l’agencement. Grâce à des outils comme visTABLE®, les équipes peuvent planifier de manière collaborative et garantir que chaque ressource est utilisée de manière optimale dans l’espace disponible.