Teil 3: Die Typfabrik in der Praxis am Beispiel eines Automobilzulieferers

In den ersten beiden Teilen unserer Reihe haben wir zunächst einen Blick auf die Herausforderungen der Fabrikplanung in Zeiten des Wandels sowie das theoretische Konzept der Typfabrik geworfen. Nun zeigen wir Ihnen die Möglichkeiten der praktischen Umsetzung in der Produktion am Beispiel eines Autofelgenveredlers.

- Typfabrik für revolutionäre Technologie zur maschinellen Oberflächenveredelung von Aluminiumfelgen

- iterativer Planungsprozess ermöglicht die Entwicklung flexibler Ausbaustufen und dynamische Anpassungen an den Marktbedarf

- Planung unter Berücksichtigung der Modularität der Gebäude zur flexiblen Anpassung an verschiedene Grundstücksformen

Die Typfabrik in der Praxis: Eine Fallstudie aus der Automobilbranche

Im abschließenden Teil unserer Serie zur Typfabrik widmen wir uns einer Fallstudie, die das Potenzial und die praktische Umsetzung des Typfabrik-Konzepts in der Automobilzulieferindustrie beleuchtet. Das Ziel dieser Studie war es, eine Modellfabrik zur Oberflächenveredelung von Aluminiumfelgen zu entwickeln, basierend auf einer innovativen Technologie, die eine durchgängige maschinelle Bearbeitung ermöglicht. Diese Technologie revolutioniert die Branche, indem sie neue Maßstäbe in Qualität, Kosten und Produktivität setzt. Der Erfolg dieser Innovation verlangte nach einer Produktionslösung, die sowohl schnell realisierbar als auch flexibel erweiterbar ist, ohne den laufenden Betrieb zu unterbrechen. Diese Anforderungen führten zur Konzeption einer Typfabrik, die es ermöglicht, die Kapazitäten schrittweise auszubauen und die Fabrikstruktur global zu skalieren. Dabei lag der Fokus auf der schnellen Markteinführung der neuen Technologie und der schrittweisen Erschließung internationaler Märkte durch die Typfabrik als skalierbares Produktionsmodell.

Produkt und Innovation: Neue Maßstäbe in der Oberflächenveredelung

Die Aluminiumfelgen, die in der Typfabrik bearbeitet werden, stellen das Herzstück der Innovation dar. Diese Produkte sind in verschiedenen Ausführungen erhältlich, darunter Leichtmetallguss- und Leichtmetallschmiedefelgen sowie Sonderkonstruktionen wie mehrteilige oder Hohlspeichenfelgen. Während die Unterschiede im Design und in den Spezifikationen der Felgen den Bearbeitungsprozess beeinflussen, liegt die wesentliche Innovation in der Einführung eines maschinellen Schleif- und Polierprozesses. Diese Technologie ersetzt die bisher manuelle Arbeit und führt zu erheblichen Kostensenkungen sowie einer gleichmäßigen Qualitätssteigerung. Ergänzt wird diese Prozessinnovation durch eine neuartige Acryl-Pulverlackbeschichtung, die den Felgen eine selbstreinigende Oberfläche verleiht. Dieser Lack schützt nicht nur vor Steinschlag, sondern sorgt auch dafür, dass Schmutz und Bremsstaub nicht an der Felge haften bleiben. Diese Kombination aus Prozess- und Produktinnovation schafft ein einzigartiges Alleinstellungsmerkmal für die Typfabrik und bietet den Kunden der Automobilindustrie einen deutlichen Mehrwert.

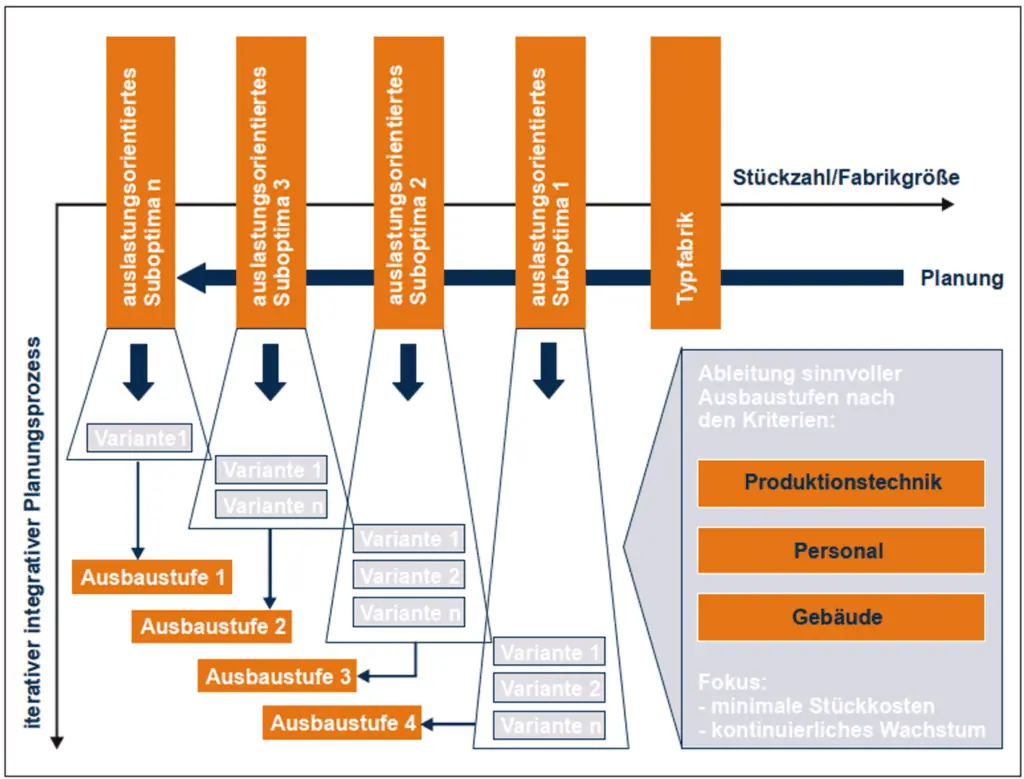

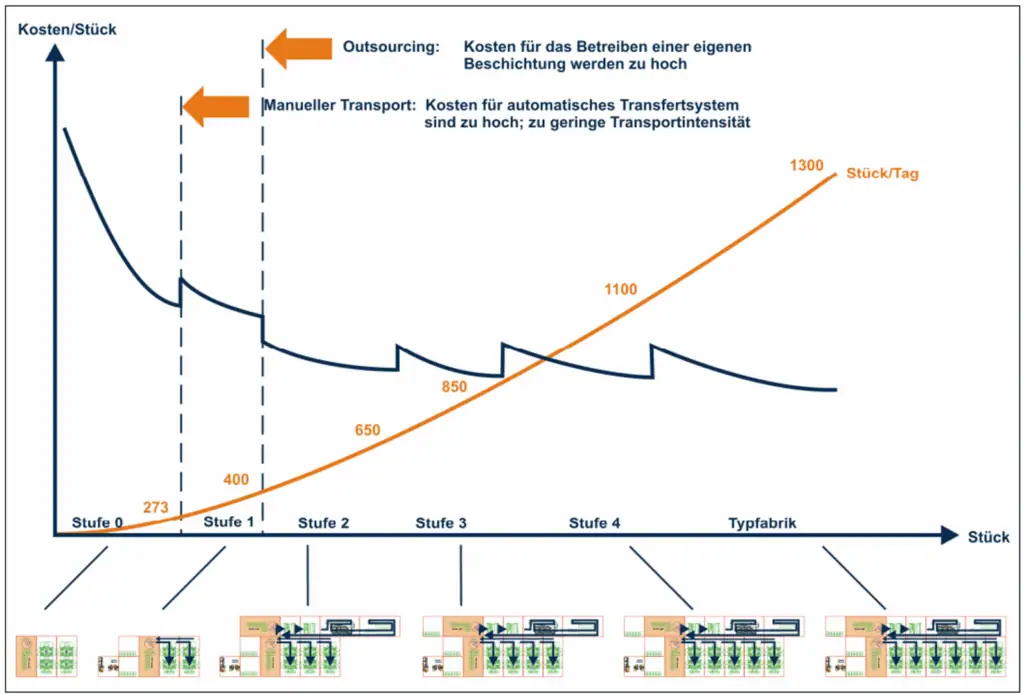

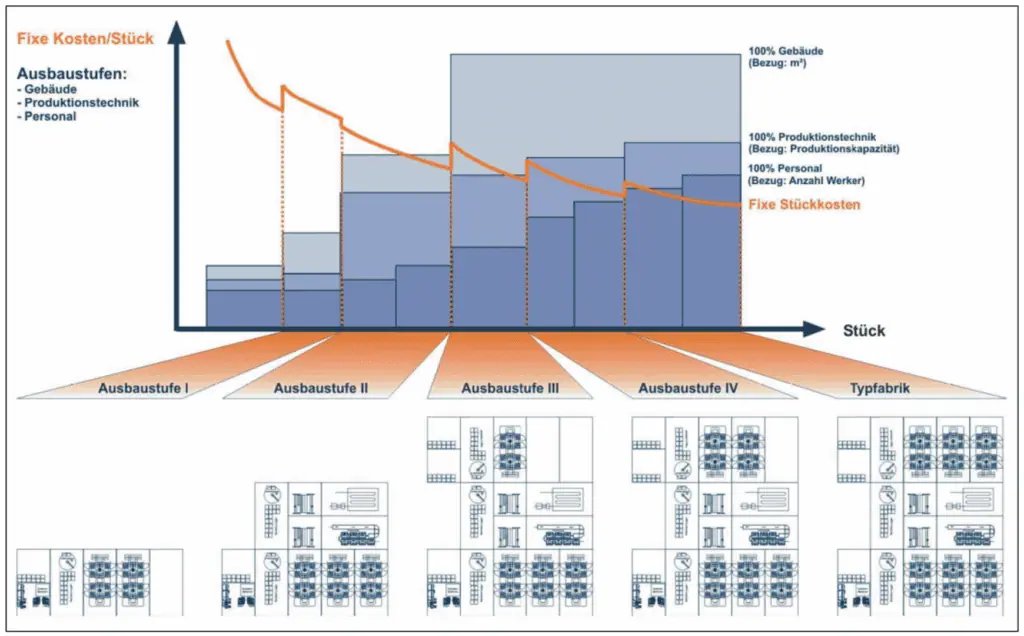

Iterativer Planungsprozess: Der Weg zur optimalen Typfabrik

Die Planung und Umsetzung der Typfabrik erfolgte in einem iterativen Prozess, der sowohl technologische als auch organisatorische und gebäudetechnische Aspekte integrierte. Der Planungsansatz basierte darauf, ausgehend von einer idealen Fabrikstruktur, schrittweise Ausbaustufen zu entwickeln, die eine kosteneffiziente Produktion ermöglichen. Diese Ausbaustufen wurden so konzipiert, dass sie ein kontinuierliches Wachstum ermöglichen, wobei der Fokus stets auf der Minimierung der Stückkosten lag. Der Planungsprozess begann mit der Definition einer Typfabrik als Referenzmodell, das als Ausgangspunkt für alle weiteren Planungen diente. Im Anschluss wurden verschiedene Ausbaustufen definiert, die je nach Marktanforderungen aktiviert werden können.

Dieser flexible Ansatz ermöglicht es, die Produktionskapazitäten dynamisch an den Bedarf anzupassen und gleichzeitig die Betriebskosten zu optimieren. Der Vorteil dieser Vorgehensweise liegt darin, dass bei Veränderungen in der Marktnachfrage die nächsten Schritte bereits vorgeplant sind, was eine schnelle und sichere Reaktion ermöglicht. Die Typfabrik kann somit effizient skaliert oder bei Bedarf dupliziert werden, ohne dass der laufende Betrieb gestört wird.

Technologische und organisatorische Integration

Ein zentraler Aspekt der Planungsphase war die technologische Planung, die die Auswahl und Integration der Produktionsmittel sowie die Gestaltung der Produktionsprozesse und des Fabriklayouts umfasste. Die Planung erfolgte in sechs Schritten, beginnend mit der Analyse der Produktanforderungen und der Bestimmung der notwendigen Funktionen. In diesem Prozess wurden alternative Technologien bewertet und die effizientesten Lösungen für die Produktionsanforderungen der Typfabrik identifiziert. Die Dimensionierung der Produktionsmittel erfolgte durch einen Abgleich der Prozesszeiten, um eine optimale Nutzung der Ressourcen sicherzustellen.

Diese technologische Planung bildete die Grundlage für die anschließende organisatorische Planung, bei der die Arbeitsprozesse und die Personalplanung im Detail ausgearbeitet wurden. Die Arbeitsorganisation wurde so gestaltet, dass die vorhandenen Mitarbeiter flexibel auf unterschiedliche Produktionsanforderungen reagieren können. Dabei spielte die Qualifikation der Mitarbeiter eine entscheidende Rolle, um eine effiziente und qualitativ hochwertige Produktion zu gewährleisten. Die finalen Layoutvarianten wurden unter Berücksichtigung der technologischen Anforderungen und der arbeitsorganisatorischen Notwendigkeiten entwickelt, wobei die Flexibilität und Erweiterbarkeit der Fabrikstruktur im Vordergrund standen.

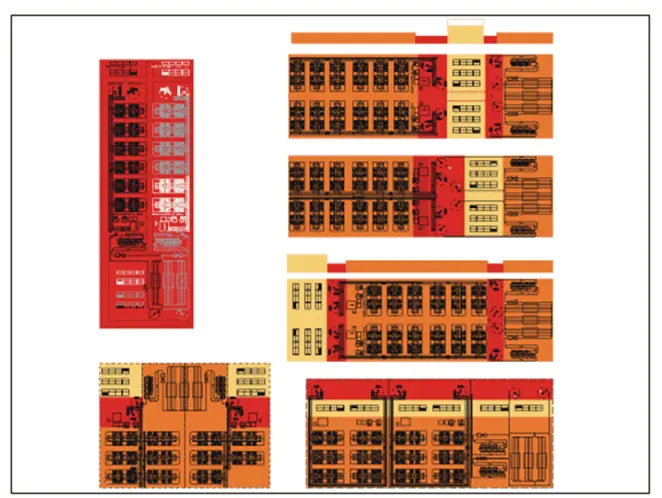

Gebäudetechnische Planung und Modularität

Ein weiterer wichtiger Aspekt der Typfabrik-Planung ist die gebäudetechnische Gestaltung, die eine modulare und flexible Fabrikstruktur ermöglicht. In der Fabrik zur Flegenveredelung wurden verschiedene Funktionsbereiche definiert, die unterschiedliche bauliche Anforderungen stellten. Diese Funktionsbereiche wurden klar getrennt, um eine optimale Nutzung der baulichen Ressourcen zu gewährleisten und die Betriebskosten zu minimieren. Durch die Modularität der Gebäude konnten die Erweiterungsachsen optimal genutzt und verschiedene Anordnungsvarianten generiert werden, die eine flexible Anpassung an unterschiedliche Grundstücksformen ermöglichen.

Diese Anpassungsfähigkeit erwies sich als besonders wertvoll, da sie die Typfabrik in die Lage versetzt, schnell und effizient auf Veränderungen in den Marktbedingungen zu reagieren. Die Verwendung von modularen, bautechnisch abgestimmten Einheiten erleichtert zudem die Genehmigungsverfahren bei Erweiterungen oder Rückbauten und beschleunigt die Reaktionsfähigkeit der Fabrik auf neue Anforderungen.

Eine zukunftsfähige Lösung für die industrielle Produktion

Die in dieser Fallstudie vorgestellte Typfabrik demonstriert eindrucksvoll, wie eine durchdachte und ganzheitliche Planung zu einer flexiblen und effizienten Produktionslösung führen kann. Durch die Kombination von technologischer Innovation, modularer Bauweise und einer integrierten Planung können Unternehmen schnell auf Marktveränderungen reagieren und gleichzeitig ihre Produktionskosten optimieren. Die Typfabrik bietet somit eine zukunftsweisende Lösung für die industrielle Produktion, die es Unternehmen ermöglicht, ihre Wettbewerbsfähigkeit zu steigern und ihre Marktposition langfristig zu sichern. Diese Fallstudie verdeutlicht, dass die Typfabrik nicht nur ein theoretisches Konzept ist, sondern in der Praxis erfolgreich umgesetzt werden kann und Unternehmen dabei unterstützt, den Herausforderungen der modernen Produktion gerecht zu werden.

Kein Problem, einfach für unsere Blog-News anmelden!