Beim Entwurf von Produktionsprozessen erleben wir allzu oft Schubladen-Denken. Soll ein neues Bauteil hergestellt werden, startet folgender Ablauf:

- Zuerst schlägt die Stunde der Produktdesigner.

- Ist das Teil perfekt, wird die Herstellung ggf. unter Hinzuziehung von Lieferanten durchdacht.

- Sind die Anlagen angeboten, sucht man Platz dafür in der Fabrik.

- Hat man keinen Platz dafür, muss umgeräumt oder gar reorganisiert werden.

Klingt normal für Sie? Für mich klingt das nach verschenktem Potenzial. Denn in Schritt 3 gibt es eine Bruchstelle im Entwicklungsprozess. So sind zwar oft die Schritte 1 und 2 seitens des Product Engineering gut verzahnt. Denn etablierte Verfahren zur herstellungs- und montagegerechten Produktentwicklung geben Orientierung.

Geht es dann ab Schritt 3 um die Integration des Produktions- und Logistiksystems in bestehende Fabrikstrukturen, wird gern aus dem Bauch heraus auf Basis von Erfahrungswissen entschieden. Dabei sind dies z. T. komplexe Anordnungsprobleme, die sich – wie die eigentliche Produktentwicklung – ebenso methodisch bearbeiten und lösen lassen.

Drei Leitsätze sollen dabei helfen:

- Wertstrom von Anfang an

- Wandel vordenken

- Digitale Fabrikmodelle nutzen

1. Wertstrom von Anfang an

Entwickeln Sie den Wertstrom, sobald im Groben klar ist, wie das zukünftige Teil aussieht und wie viele weitere Komponenten zu seiner endgültigen Form führen. So können Sie bereits sehr früh die logistischen Ströme erkennen und alle Warenströme definieren, welche der Herstellungsprozess generiert.

Beachten Sie beim Entwurf von Produktionsprozessen nicht nur Hauptkomponenten, also größere Teile und Baugruppen. Denn auch C-Teile (wie Schrauben, Stifte, Scheiben u. ä.) können erheblichen logistischen Aufwand erzeugen. Dies gilt umso mehr, wenn bestehende KANBAN-Regelkreise oder Versorgungskonzepte dem veränderten Bedarf nicht gerecht werden.

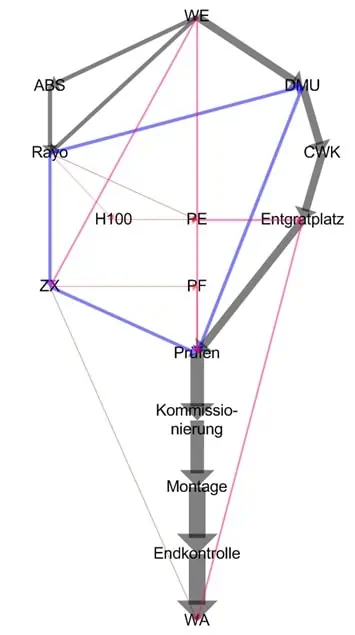

Grundsätzlich erkennen Sie beim Wertstromdesign, wie der ideale Produktionsprozess aussehen muss. Dabei wird klar, welche Ressourcen in welcher Menge einzusetzen sind, um die geforderte Produktionsmenge zu erzeugen. In der Fabrikplanung wird dies mit den Begriffen Funktionsbestimmung und Dimensionierung beschrieben, wobei sich diese nicht auf einzelne Produktfamilien beschränken, sondern das gesamte Produktionsprogramm eines Produktionsstandorts betrachten. Daraus wird ersichtlich, wie neue Wertströme mit Ressourcen und Prozessen der bestehenden Fabrik interagieren. D. h. z. B.

- Welche Ressourcen werden von mehreren Wertströmen genutzt?

- Welche Prozesse unterschiedlicher Produkte sind sich ähnlich?

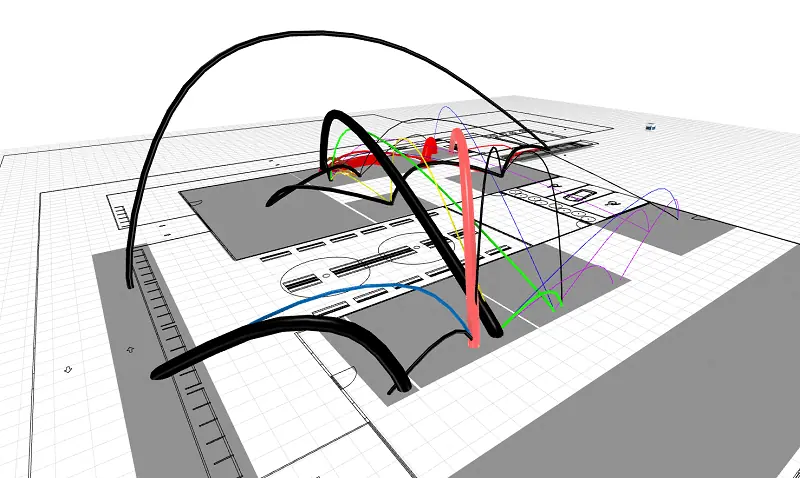

Durch diese umfassende Betrachtung aller Wertströme werden Synergiepotenziale im Produktionsprozess erkennbar, die durch ein neues Teil oder Produkt geschaffen werden. Erkennbar werden außerdem die Wechselwirkungen, wenn gleichzeitig andere Teile oder Produkte aus dem Produktionsprogramm entfallen oder sich signifikant in der Stückzahl ändern. Im Ergebnis entsteht das sog. Funktionsschema der Fabrik, welches den Fluss aller Warenströme durch die Ressourcen der Fabrik schematisch veranschaulicht (im Beispiel werden auch die Flussintensiäten über Pfeilbreiten mit visualisiert).

Auch Make-or-Buy-Entscheidungen können so bereits früh mit Daten untersetzt und getroffen werden. So liegt z. B. nahe, vorhandene, kompetenzbehaftete oder margenstarke Fertigungstechnologien durch Eigenfertigung mit mehr Stückzahl zu versorgen. Auf der anderen Seite wird man im Zuge von Programmänderungen wenig genutzte Ressourcen identifizieren und aus dem Maschinenpark entfernen, sofern Ineffizienz und damit Kostennachteile entstehen. Möglicherweise sind dadurch sogar die Einkaufsmengen bei Lieferanten über rabattfähige Schwellwerte zu bringen und so günstigere Konditionen zu erreichen.

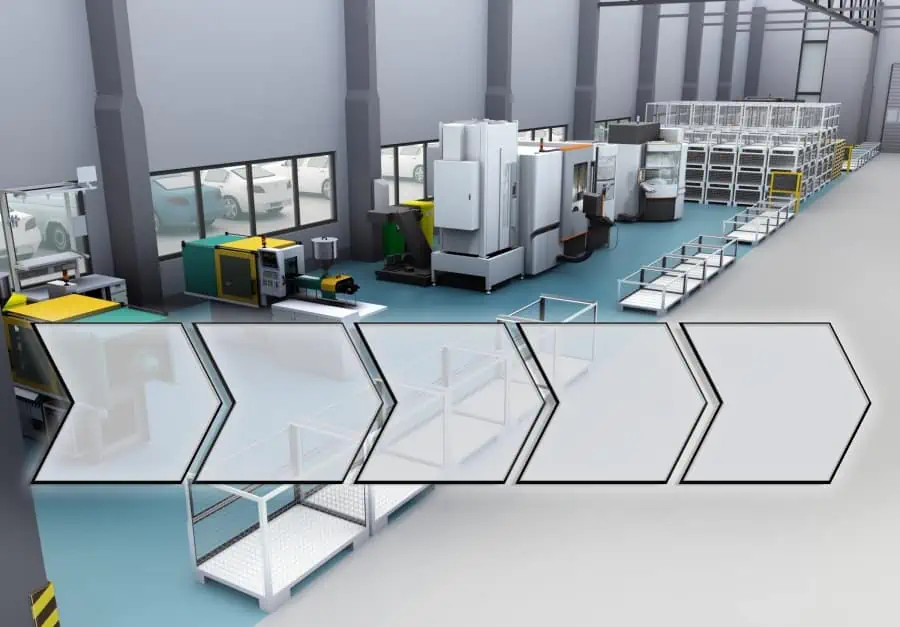

2. Wandel vordenken

Nach der Planung ist vor der Planung. Dieser Grundsatz gilt auch für den Entwurf von Produktionsprozessen. Denn Produktlebenszyklen werden spürbar kürzer. Das macht sich in der Fabrikstrukturplanung bemerkbar. Nicht zuletzt gehören Modularisierung, Wandlungsfähigkeit und Skalierbarkeit in der Produktionstechnik seit Jahren zu den Top-Ten-Zielen, wenn es um zeitgemäße Fabriken geht.

Ganz praktisch bedeutet dies stetigen Wandel auch im Produktionslayout. Gut beraten ist, wer Wertstrom und Layout nicht nur im Zusammenhang erkennt, sondern auch gestalten kann. Strukturkennzahlen helfen dabei.

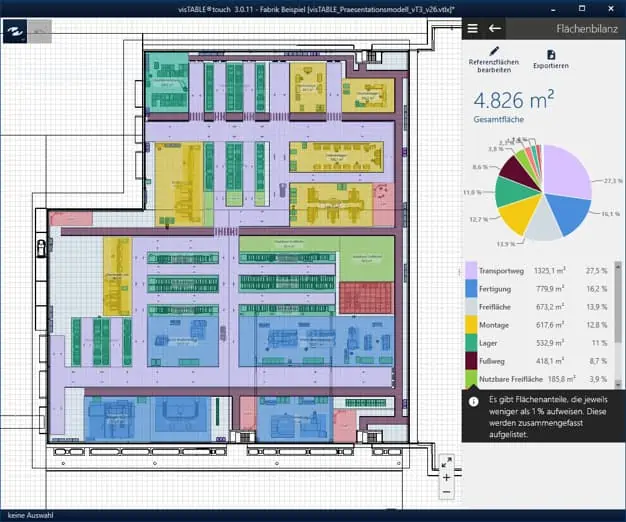

Flächenverbrauch

Beispielsweise ist der relative Flächenverbrauch für die verschiedenen Produktionsfunktionen wie Fertigung, Montage, Logistik und Lagerung ein Indikator dafür, wie effizient der verfügbare Platz genutzt wird. Erkenntnisziele könnten sein:

- Wie entwickelt sich das Verhältnis von Produktions- zu Logistikfläche im Mehrjahresvergleich?

- Wieviel Prozent der Fläche wird für Wertschöpfung genutzt?

- Wieviel Prozent der Flächen stehen aktuell für neue Projekte oder Erweiterungen zur Verfügung?

Transportaufwand

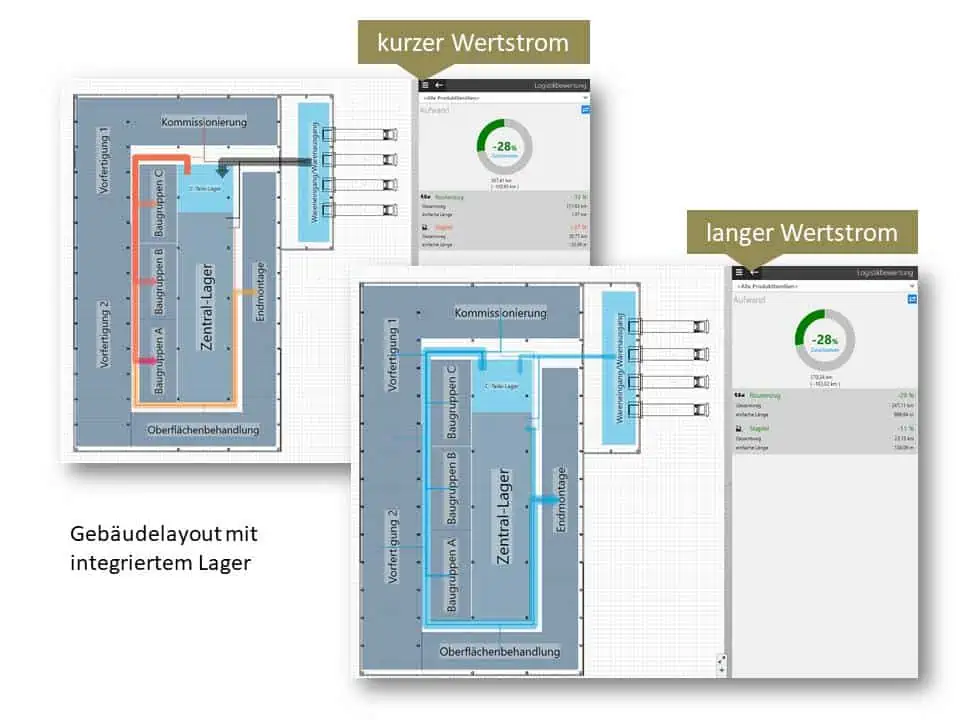

Ein weiterer Indikator ist der Transportaufwand. Er ist einfach zu messen, wenn Warenströme und daran beteiligte Ressourcen bekannt und in einem maßstäblichen Layout verortet sind. Bei gleicher Intensität der Warenströme geben ausschließlich die zwischen den Ressourcen zu überwindenden Distanzen den Ausschlag für den Transportaufwand. So kann der Transportaufwand als Strukturkennzahl herangezogen werden, um die Anordnungsgüte einer Layoutlösung zu beurteilen.

Zudem gibt es Heuristiken für den Entwurf von Produktionsprozessen, die beim Finden von Ressourcen-Anordnungen mit minimalen Transportaufwand helfen, z. B.

- Modifiziertes Dreiecksverfahren,

- Ungarisches Verfahren,

- Kreisverfahren,

- Schwerlinienverfahren.

Szenarien

Die Auswertung dieser Kennzahlen liefert die Antwort auf die Frage, inwieweit die aktuelle Fabrikstruktur die erwartete Veränderung im Produktionsprogramm noch trägt. Handlungsbedarf wird frühzeitig erkennbar.

Zudem lassen sich vorab für Programmänderungen grobe Soll-Szenarien entwickeln. So entsteht mehr Sicherheit, bei welchen Veränderungen im Fertigungsprozess die Fabrikstruktur angepasst werden muss und wie. Am Ende kann das Vorgedachte (Soll-Szenarien) aus dem Bestehenden (Ist-Szenario) heraus zügig ausgeplant und umgesetzt werden, sobald sich die Veränderung dann tatsächlich abzeichnet.

3. Digitale Fabrikmodelle nutzen

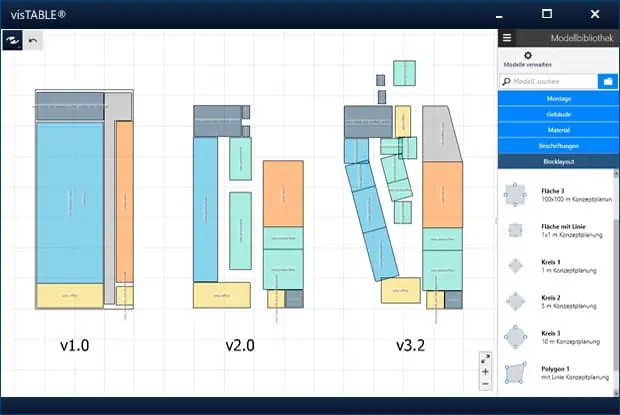

Die vorstehenden Betrachtungen machen deutlich, dass es eines anforderungsgerechten Fabrikmodells bedarf. Dieses sollte nicht nur die Ist-Situation enthalten (i. S. eines „Digitalen Zwillings“), sondern bzgl. der Soll-Szenarien aussagekräftig sein. Eine CAD-Zeichnung genügt folglich nicht.

Hilfreich ist vielmehr eine hierarchische, modulare Modellbildung für das Fabriklayout. So können auf einer (groben) Blocklayoutebene Veränderungsszenarien modelliert werden, ohne die naturgemäß in Feinlayouts repräsentierte Ist-Situation im Modell verändern zu müssen. Weiterhin können durch die Hierarchie autark gestellte Fabrikmodule unabhängig entwickelt und zum gegeben Zeitpunkt in das Modell eingefügt werden. Dazu müssen die Wertströme der Struktur im Modell folgen.

Für das Beherrschen der resultierenden Komplexität ist es wertvoll, wenn das Fabrikmodell Wertstrom und Layout digital repräsentiert und ihre Wechselwirkungen deutlich macht. Der folgende Blogbeitrag fokussiert diesen Zusammenhang anschaulich am Beispiel der Entscheidungsfindung für ein Lagerkonzept.

Wie funktioniert eine integrative Betrachtung von Wertstrom und Produktionslayout?

Lesen Sie hierzu den Blogbeitrag:

Fabrikplanung – Wie vom Wertstrom zum Layout?

Fazit

Ein ganzheitlicher Entwurf von Produktionsprozessen umfasst neben dem eigentlichen Fertigungsprozess immer auch die davon betroffenen Ressourcen und damit das Produktionslayout. Um dies beherrschbar zu halten, bedient man sich digitaler Fabrikmodelle, die nicht nur den aktuellen Zustand von Wertströmen und Layout abbilden, sondern auch Zukunftsszenarien bewertbar machen. Strukturkennzahlen wie Flächenverbrauch und Transportaufwand leiten den Industrial Engineer bei der Lösungsbewertung.

Verwandte Themen: