Wer in seiner Organisation in Produktions-, Logistik- oder IE-Verantwortung steht, wird ggf. bereits die Erfahrung gesammelt haben, dass eine durchgängige Layoutplanung in 3D trotz umfassender Digitalisierungsaktivitäten der Unternehmen immer noch problembehaftet erscheint.

- Häufig wird der sprichwörtliche „Schwarze Peter“ bei der Software verortet, die einfach noch nicht leistungsfähig genug sei.

- Andere deklarieren unzureichende Standardisierung und fehlende Schnittstellen als das wesentliche Hemmnis.

- Wieder andere führen sehr hohe Hardware-Anforderungen ins Feld, die in der notwendigen Breite nicht wirtschaftlich verfügbar gemacht werden können.

Sicher sind diese und vergleichbare technische Aspekte zu beachten. Dennoch könnten sie von organisationalen Notwendigkeiten ablenken. Denn funktionierende Systeme bestehen nicht nur aus Technik, sondern beinhalten immer auch Organisation.

Wir hatten den Wandel in beiden Feldern bereits unter dem Stichwort „Digitalisierung“ in einem Blogbeitrag angerissen und wollen hier nun den organisatorischen Aspekt vertiefen.

Digitalisierung für das Fabriklayout.

Lesen Sie hierzu den Blogbeitrag:

Das Fabriklayout – nur eine CAD-Zeichnung?

Welche Organisation wird für die digitale Layoutplanung benötigt?

Eines vorab: Erfolgreiche digitale Layoutplanung ist keine „One-Man-Show“. Das Stellenprofil der CAD-Expertin oder des CAD-Experten für das Layout ist zwar immer noch verbreitet, führt die Stelleninhaber aber früher oder später in ein Dilemma. Denn digitale Layouts sind heute weitaus mehr, als eine technische Zeichnung und fordern folglich auch von der verwendeten Software andere Funktionalität, als ein CAD-System bieten kann. Folglich deckt CAD-Expertise nicht automatisch die Erfordernisse digitaler Layoutplanung ab. Unser Video veranschaulicht diesen Zusammenhang.

Ein Austausch der Software, entsprechende Qualifizierung und das Skalieren der Digitalisierungs-Stellenanzahl mit der Layoutgröße würde dies zwar kapazitiv auflösen, führt dann aber unweigerlich zum Daten- bzw. Informations-Silo für die digitale Fabrik. Eine reine Digitalisierungs-Organisationseinheit würde als zentrale Servicefunktion wirken. Dies ist weder zielführend noch notwendig. Denn

- zum einen ist die Art der digitalen Informationen so vielfältig, dass eine auf Digitalisierung spezialisierte Fachdisziplin diese nicht umfänglich bewerten kann. Die Folge ist „blindes Datenschaufeln“.

- zum anderen ist zeitgemäße Arbeitsteilung nicht funktional im Sinne einer Trennung von Entwurfsfunktion und Digitalisierungsfunktion, sondern digitale Modelle entstehen prozess- bzw. objektorientiert.

D. h. Entwurf und Digitalisierung werden heute in interdisziplinären Prozessen integriert vollzogen. Folgerichtig sind effektiv nutzbare digitale Modelle so aufgebaut, dass jede am Entwurf beteiligte Fachdisziplin dem Modell ihren digitalen Wissenseintrag beifügt. Übertragen auf die Fabriklayoutplanung bedeutet das:

Die realen Zuständigkeiten für einen Objektbereich „Fabrik“ müssen sich in einer entsprechenden Zuständigkeit für den Modellbereich „Digitales Fabriklayout“ wiederfinden.

Diese einfache Regel ermöglicht, dass Gestaltungskompetenzen in der realen Welt sich ebenso in der digitalen Welt ausprägen.

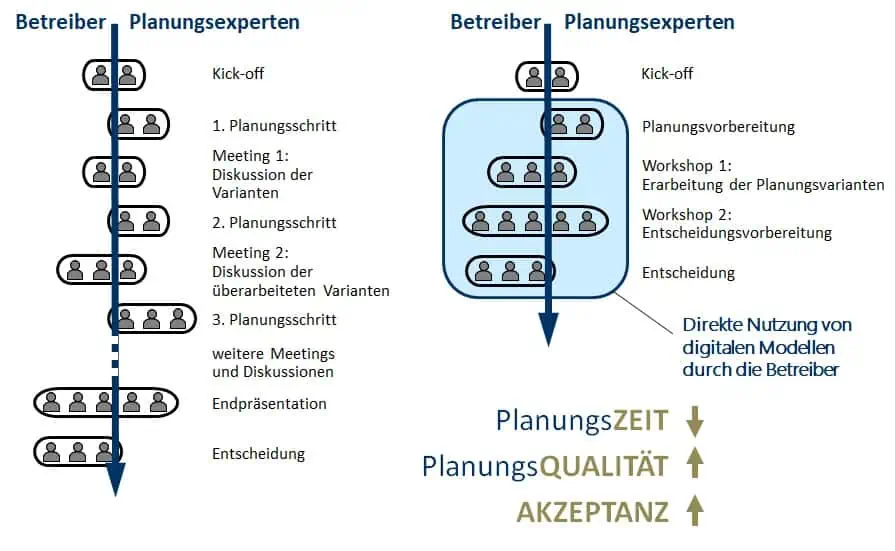

Beispiel zur Organisation der Layoutplanung

Ist bspw. ein Produktionsmeister als Betreiber auch für die Gestaltung des Layouts einer Fertigungszelle fachlich verantwortlich, so sollte er auch das digitale Modell dieser Fertigungszelle verantworten. Das digitale Modell befähigt den Meister mit seinem Team in diesem Fall selbst zum Simulieren der von ihn verantworteten Planungsoptionen, Planungsexperten wirken unterstützend. Dadurch entfallen zeitaufwändige Schleifen zur isolierten Entwicklung digitaler Modelle, die nur Experten zugänglich sind; ebenso entfällt das Aufbereiten von Zwischenständen zum Zwecke der Kommunikation der Expertenmodelle. Vorteile dieser Arbeitsweise liegen auf der Hand.

Denkt man dieses Beispiel zu Ende, dann widerspiegeln sich alle Planungsbeteiligten der realen Welt in Mitarbeitenden am digitalen Fabriklayout. Zusätzliche Stellen für die Digitalisierung des Layouts sind konsequenterweise nicht notwendig.

Technische Voraussetzung dafür ist jedoch, dass die verwendeten Planungswerkzeuge auf die Erfordernisse der Fabriklayoutplanung fokussiert sind. Hier genügt es also nicht, wenn die Softwaresysteme lediglich die Geometrie aller Anordnungsobjekte in 3D-Modellen erzeugen oder darstellen können. Vielmehr müssen sie Planungsinteraktion erlauben, idealerwiese gepaart mit reaktionsschnellen Bewertungsfunktionen und intuitiver Bedienung.

Planungs- statt Digitalisierungs-Organisation

Unbedingt erforderlich ist folglich eine Planungsorganisation, keine Digitalisierungsorganisation für das Layout. Diese prägt sich typischerweise bereits in der Linienorganisation aus, auch wenn sie oftmals gar nicht explizit als Planungsorganisation benannt oder wahrnehmbar ist. Dies ist dem Umstand geschuldet, dass Planungsaufgaben für das Fabriklayout häufig erst dann erkannt und ausformuliert werden, wenn größere Umplanungen anstehen.

Doch praktisch jede Veränderung im Produktionsprogramm kann Layoutänderungen verursachen. So fließen kleinere Änderungen in der realen Produktion oft gar nicht in die digitalen Layouts ein, insbesondere wenn die Digitalisierungskompetenz nicht bei den operativ Verantwortlichen liegt. Ein stets aktuelles Layout bleibt darum in vielen Unternehmen ein noch unerreichtes Ziel.

Verteilte Organisation der Layoutplanung schafft Kontinuität

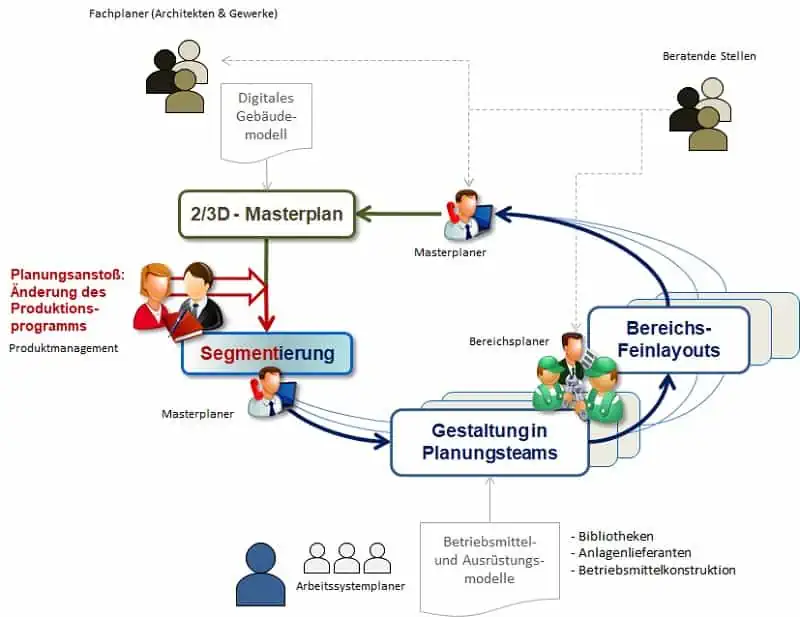

Dabei ist ein aktuelles Layout keine besondere Herausforderung, wenn man Layoutplanung als Bestandteil der kontinuierlichen Verbesserung im Tagesgeschäft versteht und organisatorisch entsprechend verteilt einsteuert. Die nächste Grafik verdeutlicht das Prinzip.

Der Planungsanstoß ist meist eine Änderung des Produktionsprogramms, sei es quantitativ (Produktausstoß) oder qualitativ (Produkteigenschaften).

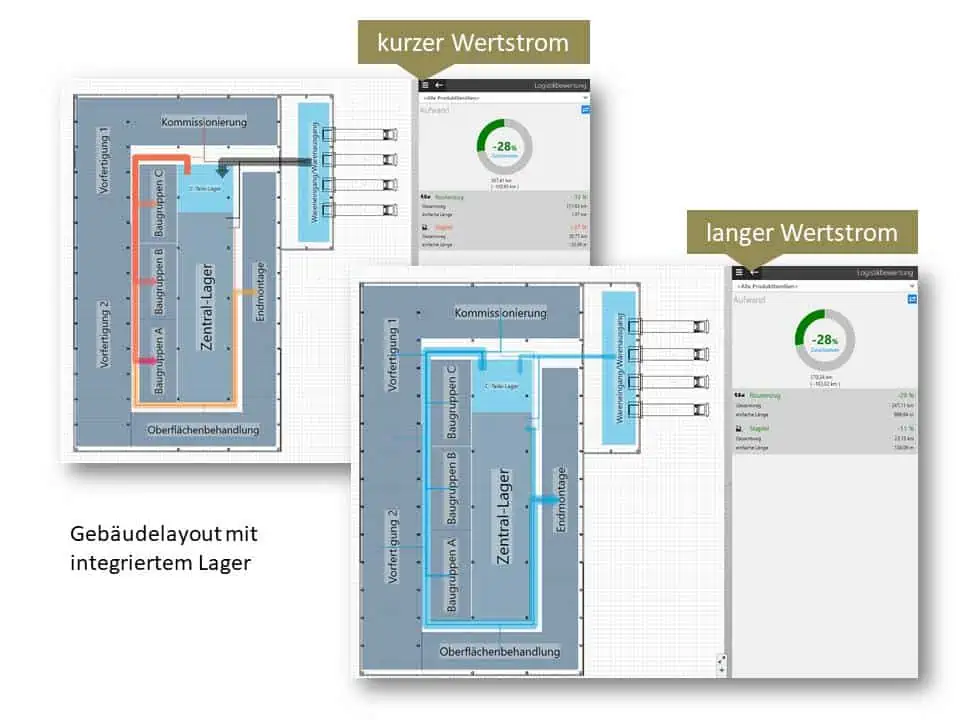

In einem ersten Schritt sind die betroffenen Wertströme vom Produkt- bzw. Produktionsmanagement zu ermitteln. Planerisch durchgängige digitale Fabrikmodelle erlauben eine integrative Modellierung von Wertstrom und Layout, so dass notwendige Veränderungen in den betroffenen Wertströmen sich direkt in Strukturkennzahlen messen und vom Fabrik- bzw. Masterplaner beurteilen lassen. So sind auch die betroffenen Produktionssegmente im Blocklayout leicht zu identifizieren und ggf. Notwendigkeiten für die Fabrikstrukturplanung zu erkennen, die umfangreicheren Restrukturierungsbedarf erzeugen.

Wie funktioniert eine integrative Betrachtung von Wertstrom und Produktionslayout?

Lesen Sie hierzu den Blogbeitrag:

Fabrikplanung – Wie vom Wertstrom zum Layout?

Ohne umfänglichen Strukturänderungsbedarf wird der Planungsanstoß vom Masterplaner an die Bereichsplaner verteilt. Ggf. initiieren diese fertigungsnahe Planungsteams, um Feinlayout-Ideen für die betroffenen Segmente ggf. unter Hinzuziehung von Arbeitssystemplanern zu erarbeiten.

Im Rückfluss an den Masterplaner entstehen zur Umsetzung freigegebene rekonfigurierte Bereichs-Feinlayouts, die zum Umsetzungstermin in das Standortlayout referenziert werden. Praktisch werden dazu die vorhandenen gegen die rekonfigurierten Blöcke im Masterlayout ersetzt. Während Umzugs- und Umbauphasen setzt man an die Stellen der betroffenen Blöcke Platzhalter, die den aktuell nicht nutzbaren Raum im Masterlayout visualisieren (z. B. Blocklayoutobjekt mit Baustellensymbol).

Bei umfangreicheren Restrukturierungen wird der Masterplaner ein interdisziplinäres Fabrikplanungsprojekt mit Meilensteinen für die Bereichsplaner initiieren. Zwischen- und Freigabestände der bereichsweise erarbeiteten Blöcke wird er dann bereits frühzeitig in Future-State-Layouts nutzen, die er zur bereichsübergreifenden Projektierung z. B. mit Behörden und Baugewerken teilt. Diese Art von Fabrikplanungsprojekten übersteigt i. d. R. die kapazitiven Grenzen der kontinuierlichen Layoutplanung und muss mit zusätzlichen Ressourcen (z. B. für Projektsteuerung, BIM, Fachberatung) ausgestattet werden.

Rollen und Aufgabenverteilung in der Layoutplanung

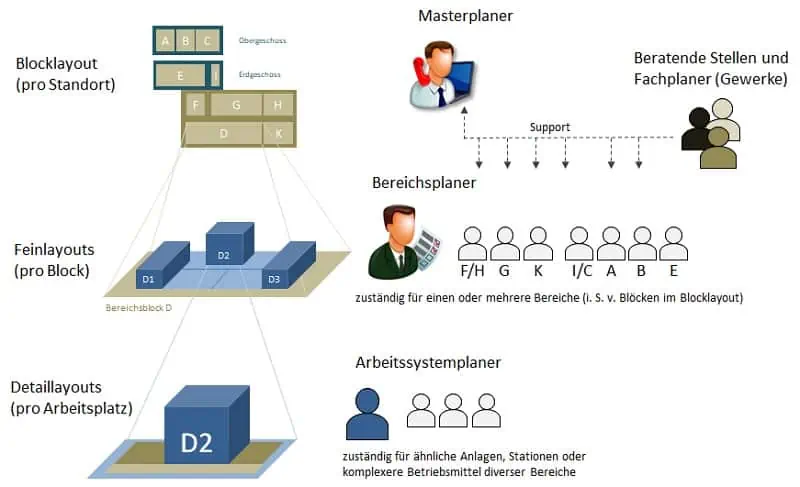

Die folgende Übersicht zeigt die an einer solchen Organisation beteiligten Rollen und ihre Aufgaben nebst Beispielen zur Illustration dafür geeigneten Fachpersonals.

| Rolle | Beschreibung | Beispiele für Stellenbesetzung |

| Masterplaner | Verantwortet die Fabrikstruktur, d. h. die Lage der betrieblichen Struktureinheiten als Blocklayout des Standorts. | Fachingenieure für Fabrikplanung als Stabsstelle, alternativ externe Spezialisten |

| Bereichsplaner | Verantwortet ein oder mehrere Feinlayouts einzelner betrieblicher Struktureinheiten (Blöcke), d. h. die Lage der technologischen Einheiten (z. B. Fertigungs- oder Montageplätze bzw. Linien) innerhalb der Blöcke. | Industrial Engineers, Lean Engineers, Meister, Produktions- und Logistikplaner innerhalb der Linienorganisation, externe Werkstattausrüster |

| Arbeitssystemplaner | Verantwortet ein oder mehrere Detaillayouts einer technologischen Einheit i. S. eines Arbeitsplatzes (z. B. Montagestation, Fertigungsanlage, Lager- oder Kommissioniersystem). | Betriebsmittelkonstrukteure, Industrial Engineers, Arbeitsplaner, Anlagen- und Ausrüstungshersteller |

Darüber hinaus sind den Master- und Bereichsplanern beratende Stellen z. B. für Arbeitssicherheit und Brandschutz sowie bei Bedarf Fachplaner z. B. für TGA, Bau oder IT beizustellen, welche die fachlichen Schnittstellen zum Facility Management bzw. zur Gebäudeplanung bilden.

Die entstehende Aufgabenverteilung folgt damit der Hierarchie des Fabrikmodells (sh. Grafik), wobei dies nicht die disziplinarische Über-/Unterstellung der handelnden Personen berührt.

Zusammenfassung

Auch die ausgefeilteste Organisation kann mangelnde Technik nicht kompensieren. D. h. die verwendeten Planungswerkzeuge sollten in jedem Fall Anwendungsfälle der Fabriklayoutplanung explizit unterstützen und vor allem intuitiv nutzbar sein.

Ist diese Voraussetzung gegeben, erfordert die digitale Layoutplanung keine zusätzlichen Ressourcen, wenn mit der Einführung des Layoutplanungssystems auf bereits etablierte, auf Kontinuität ausgerichtete Planungsaktivitäten in der Organisation aufgesetzt werden kann.

Diese aufwandsminimale Konstellation ist jedoch nicht erreichbar, wenn

- mit Einführung eines 3D-Layoutplanungssystems zusätzliche Aufgaben erfüllt werden sollen, z. B. die flächendeckende dreidimensionale Visualisierung jahrelang in 2D-CAD-Systemen gewachsener Bestands-Layouts;

- noch keine explizite kontinuierliche Planungsorganisation etabliert werden konnte, z. B. weil Fabrikplanung komplett als Service statt differenziert in der Linienorganisation betrieben wurde.

Idealerweise wird ein digitales Fabrikmodell kontinuierlich ausgehend von objektiv entstehenden Planungsanstößen aus einer in der Linienorganisation verteilten, mit partizipativer Methodik arbeitenden Planungsorganisation heraus entwickelt.

Verwandte Themen: