Was ist Fabrikplanung?

Fabrikplanung (oder auch Fabrikationsplanung) beschreibt ein sehr facettenreiches und spannendes Aufgabenspektrum. Es beginnt, wie die Worte Fabrik und Planung in ihrer Zusammensetzung vermuten lassen, mit dem Entwurf komplett neuer Produktionsstandorte und es endet?

Für den professionellen Planungsdienstleister ist alles mit der Inbetriebnahme vorbei. Dieser Wahrnehmung folgen auch zahlreiche Fachautoren, als Beispiele seien genannt:

Fabrikplanung ist die vorausbestimmende Gestaltung von Fabriken. [...] umfasst die Analyse, Zielfestlegung, Funktionsbestimmung, Dimensionierung, Strukturierung, Integration und Gestaltung von Fabriken als System wie auch ihrer Teilsysteme, Elemente, Substrukturen und Prozesse.

Schmigalla, 1995

Die Fabrikplanung umfasst die Planung und Auslegung industrieller Produktionsstätten sowie die Überwachung der Realisierung bis zum Anlauf der Produktion.

Eversheim, Schuh, 1999

Doch für den Betreiber der Fabrik geht es danach erst richtig los: Kaum läuft die Produktion, zeichnen sich erste Veränderungsnotwendigkeiten ab …

Schon diese beiden Perspektiven deuten die Schwierigkeit an, dem Begriff eine allgemein akzeptierte Deutung zu geben. Sehen ihn die professionellen Fabrikplaner als Berufung mit Großprojekt-Charakter, bedeutet Fabrikplanung für die Betreiber eine i. d. R. relevante Veränderung in dem System, dessen Bestandteil sie täglich sind. Diese sollte natürlich nachhaltig und positiv sein! Damit einher geht oft implizit der Wunsch, dass so radikales Verändern nicht allzuoft passieren möge. Stattdessen sollen langfristig tragfähige Strukturen entstehen, die man ohne Großprojekte einfach anpassen kann.

Darum entwickelt sich auch das Erscheinungsbild vieler Fabriken. Manche Fabriken schaut man sich richtig gern an, spürt intuitive Neugier, sie von innen zu sehen. Nicht nur, weil sie Funktionalität und Ästhetik miteinander verbinden; nein, vielmehr stehen Fabriken seit jeher für Innovation und Fortschritt. Selbst die rauchenden Industrieschlote vergangener Zeiten haben Menschen fasziniert, auch wenn dies dafür sorgte, dass das direkte Fabrikumfeld heute noch weitläufig als unattraktiv gilt. Doch mit stetig steigender Bevölkerungsdichte müssen Fabriken zunehmend im urbanen Umfeld funktionieren; dieses sogar bereichern. Möglicherweise sehen die Fabriken in Zukunft ja sogar so aus, wie hier im Bild als Vision Vertikale Fabrik skizziert?

Das Wesen der Fabrikplanung ist also weit mehr, als uns der Begriff selbst im ersten Gedanken offenbart. Fabrikplanung ist etwas, was sich an jedem Produktionsstandort permanent als Aufgabe stellt. Es geht um nichts weniger, als das kontinuierliche Vorausdenken und Umsetzen von Wandel in der Wertschöpfungsbasis produzierender Unternehmen.

Fabrikplanung steht für das methodische Beherrschen eines kontinuierlichen Wandels am Produktionsstandort.

Warum Fabrikplanung?

Mit dem Begriff Fabrikplanung verbindet man im Allgemeinen

- Neubau,

- Erweiterung oder

- Umzug

von Produktionssystemen. Dies sind auch die meistgenannten Beweggründe, warum man sich explizit mit Fabrikplanung auseinandersetzt, das Thema also überhaupt zum Thema wird und auf die Agenda kommt. In solchen Phasen radikal spürbaren Wandels werden i. d. R. auch außergewöhnlich hohe Investitionssummen diskutiert. So gelangt Fabrikplanung besonders in den Fokus der Unternehmensführung. Häufig wird die Fabrikplanung selbst zum Projekt, zu einem gewaltigen sogar. Und i. d. R. wird man dies auch nur mit externer Unterstützung schaffen.

All dies führt zu der verbreiteten Wahrnehmung, Fabrikplanung an sich sei immer als Projekt zu sehen und man müsse so einen Aufwand auch nur selten betreiben.

Doch warum ist das so? Kommt der technologische Wandel nicht immer schneller voran? Ist es sinnvoll, einem permanenten Wandlungsdruck mit radikalen Veränderungsprojekten zu begegnen? Sollte man Fabrikplanung nicht besser kontinuierlich betreiben, Wandlungsszenarien permanent vordenken, um schnell und flexibel reaktionsfähig zu sein?

Selbstverständlich sollte man das!

Doch auch wenn die Betriebswissenschaft seit Jahrzehnten regelmäßig neue Fabrikkonzepte inkl. dafür notwendiger Modelle und Methoden vorstellt, können die meisten Unternehmen im wahrsten Sinne des Wortes zunächst einmal nicht aus ihrer Haut. Sich auf der grünen Wiese den Traum eines nach neuesten Erkenntnissen gestalteten neuen Produktionsstandortes zu erfüllen, bleibt oft Jahre oder Jahrzehnte lang wirtschaftlich unrealistisch. Auch radikales Umbauen oder Anbauen sind in den wenigsten Fällen die Regel.

So bleibt das Reorganisieren von baulich gegebenen Fabrikstrukturen, das Umziehen also. Jedoch scheint dies das einzige Handlungsfeld ohne spürbaren Fabrikplanungscharakter. Es werden eben einige Anlagen umgezogen oder ausgesondert, um Platz für neue zu schaffen. Dafür braucht es doch keine Fabrikplanung?

Doch! Genau dafür benötigt man

- Modelle (sog. Fabriklayouts),

- Methoden (das, was systematisches Planen ausmacht) und

- Werkzeuge (i. d. R. Software).

Konzepte zur Fabrikplanung (Beispiele):

- Die Fraktale Fabrik (Warnecke, 1992).

- Das Bionische Unternehmen (Engel, 1990).

- Die Holonische Fabrik (Höpf, 1994).

- Die Modulare Fabrik (Wildemann, 1998).

- Lean Production (Womack, Jones, Roos, 1992).

- Wandlungsfähige Fabriken (Schenk, Wirth, Müller, 2014)

- Plug+Produce (Hildebrand, Günther, Mäding, 2005).

Ohne Fabrikplanung wachsen genau die Strukturen, die keiner will und keiner ändern kann.

Denn jeder Eingriff in die Fabrikstruktur verändert sie, egal, ob bei einem radikalen oder kontinuierlichen Wandel. Vernachlässigt man dies, bleiben ggf. wichtige Veränderungsnotwendigkeiten unentdeckt. Es entstehen die befürchteten gewachsenen Strukturen, die keiner will und keiner ändern kann.

Worin unterscheiden sich Produktions- und Fabrikplanung?

Planungsaktivitäten in der Fabrik sind vielfältig. Insbesondere ist es in der Praxis häufig schwierig, eine Differenzierung zwischen Fabrikplanung und Planungsaufgaben im Fabrikbetrieb vorzunehmen. Dennoch ist es erforderlich, denn methodisch sind beide Felder klar abzugrenzen.

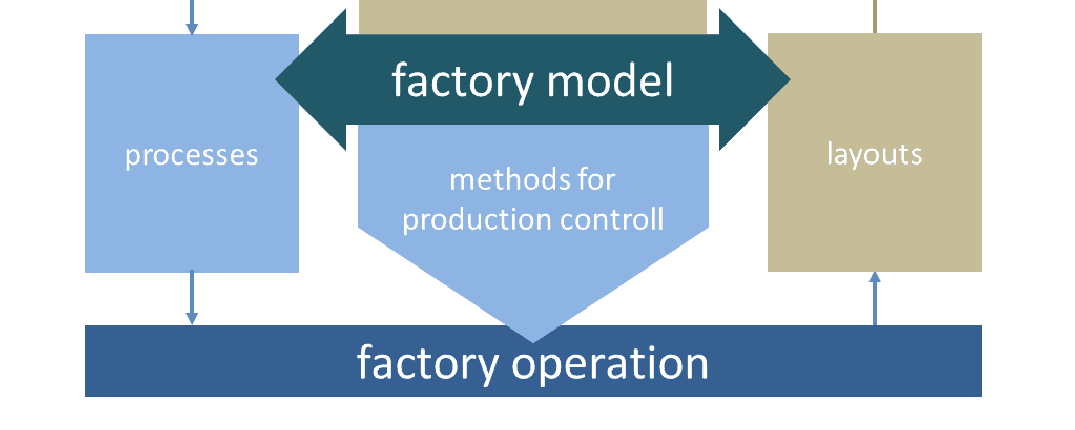

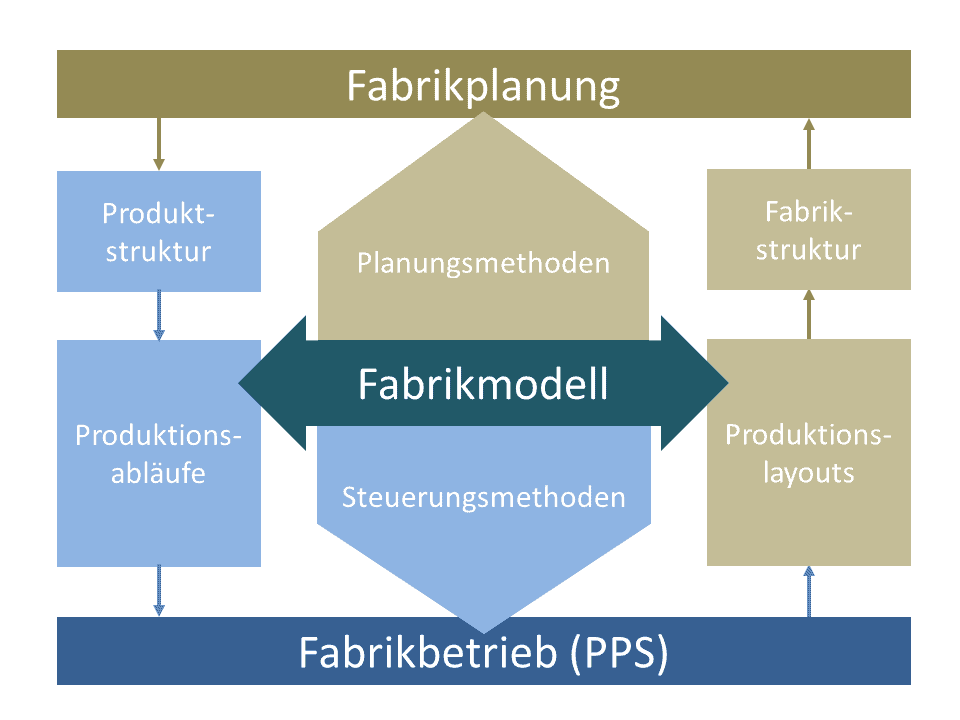

Begründet liegt die Abgrenzung im Wesentlichen im Planungshorizont, der im Fabrikbetrieb (bei der Produktionsplanung und -steuerung also) tagesaktuell und darüber hinaus kurz- bis mittelfristig ist, während sich die Fabrikplanung eher mittel- bis langfristig – per Definition jedoch nicht tagesaktuell – orientiert. Daraus resultieren auch sehr unterschiedliche Anforderungen, zum Einem an Methoden und Algorithmen, zum Anderem an (digitale) Daten und Ergebniskennzahlen.

- Sind es im Fabrikbetrieb i. d. R. auf einzelne Teile und deren Fertigungsaufträge in ihrem Durchlauf aufgelöste Bewegungsdaten, mit welchen man die optimale Ressourcennutzung steuern kann, betrachten Fabrikplaner Materialbewegungen mit gröberer Auflösung. Denn ihnen geht es um den Materialfluss in seiner Gesamtstruktur und vor dem Hintergrund verschiedener Zukunftsszenarien, die z. T. recht unscharf sein können.

- Richten sich Steuerungsmethoden und -modelle auf Ressourcenauslastung und Auftragsdurchlaufzeit, so finden Fabrikplanungsergebnisse in Produktionslayouts ihren Niederschlag. Dort interessieren z. B. der zu erwartende Transportaufwand oder die Flächennutzung als Kennzahlen.

- Geht es in der Produktionsplanung um das Einstellen von Fertigungslosgrößen, Auftragsreihenfolgen oder Schichtstärken (Personal), so sind die Gestaltungsparameter in der Fabrik-Layoutplanung funktionaler und geometrischer Natur, also Art, Dimension und Position von Anordnungsobjekten.

Andererseits müssen Planung und Betrieb von Fabriken harmonieren, weshalb Modelle von Nöten sind, die beides zusammen bringen. Der Wertstrom kann hierzu eine wertvolle Basis sein. Denn im Wertstrom-Modell werden einerseits Abläufe (Prozesse) erfasst, andererseits Ressourcen. Ändern sich Prozesse signifikant, müssen Ressourcen überdacht werden, d. h. bzgl. Kapazität (Dimension) und Anordnung (Position im Layout). Die kontinuierliche Pflege von Wertstrom-Daten liefert so ggf. den Planungsanstoß und damit den Impuls, um vom Planungshorizont der Produktionsplanung in den der Fabrikplanung zu wechseln.

Wie ist die Vorgehensweise in der Fabrikplanung?

Die dominante Wahrnehmung von Fabrikplanung als Neuplanung oder zumindest als radikaler Wandel von Produktionsstandorten prägt sich u. a. auch in den verbreiteten Modellen zu Vorgehensweisen in der Fabrikplanung aus. In Deutschland ist insbesondere eine Richtlinie des Vereins Deutscher Ingenieure von Bedeutung, die VDI 5200. Dort werden z. B. die Planungsfälle „Neubau“, „Erweiterung“, „Umstrukturierung“ und „Rückbau“ benannt. Im Kern wird ein siebenphasiger Fabrikplanungsprozess definiert, der „Zielfestlegung“, „Grundlagenermittlung“, „Konzeptplanung“, „Detailplanung“, „Realisierungsvorbereitung“, „Realisierungsüberwachung“ und „Hochlaufbetreuung“ beinhaltet und die Leistungen des Architekten gemäß der in Deutschland geltenden Honorarordnung für Architekten und Ingenieure (HOAI) in die Phasen der Fabrikplanung integriert. Allein diese enge Verknüpfung von Architektur- und Fabrikplanungsleistungen macht eine Fokussierung auf umfangreiche Planungsprojekte deutlich.

Fabriken verändern sich in der Mehrheit der Fälle jedoch weniger radikal, sondern kontinuierlich in eher kleinen Schritten. Hilfreich ist, auch solche Veränderungen in einem Framework der Fabrik- bzw. Standortentwicklung zu verorten. Dieser Rahmen sollte jedoch weniger linear sein, sondern Iterationen und Betrachtungsebenen für Veränderungen unterschiedlichsten Ausmaßes aufnehmen.

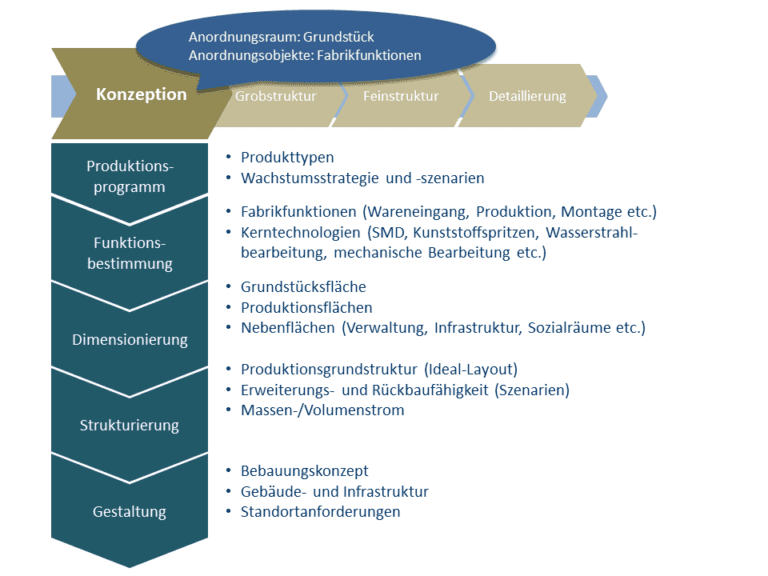

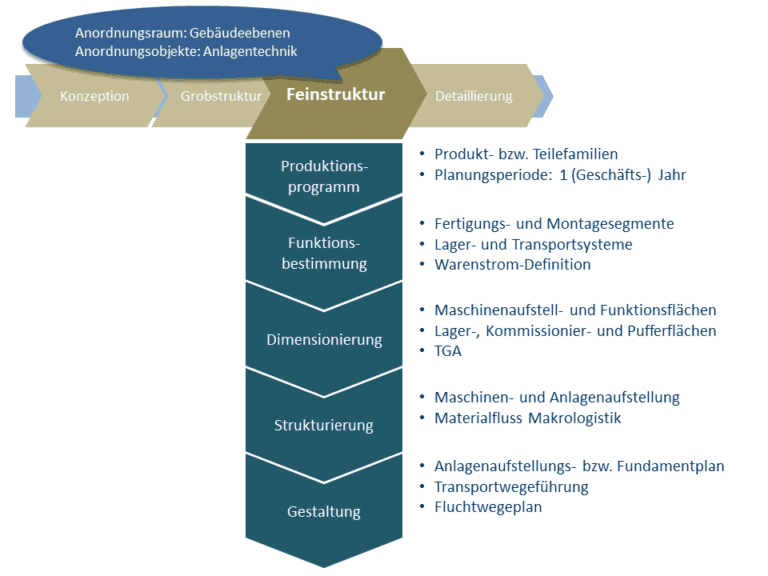

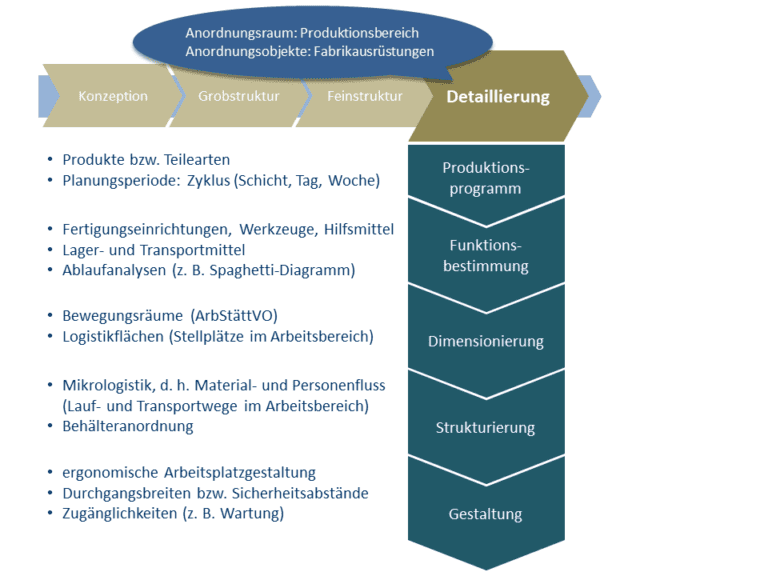

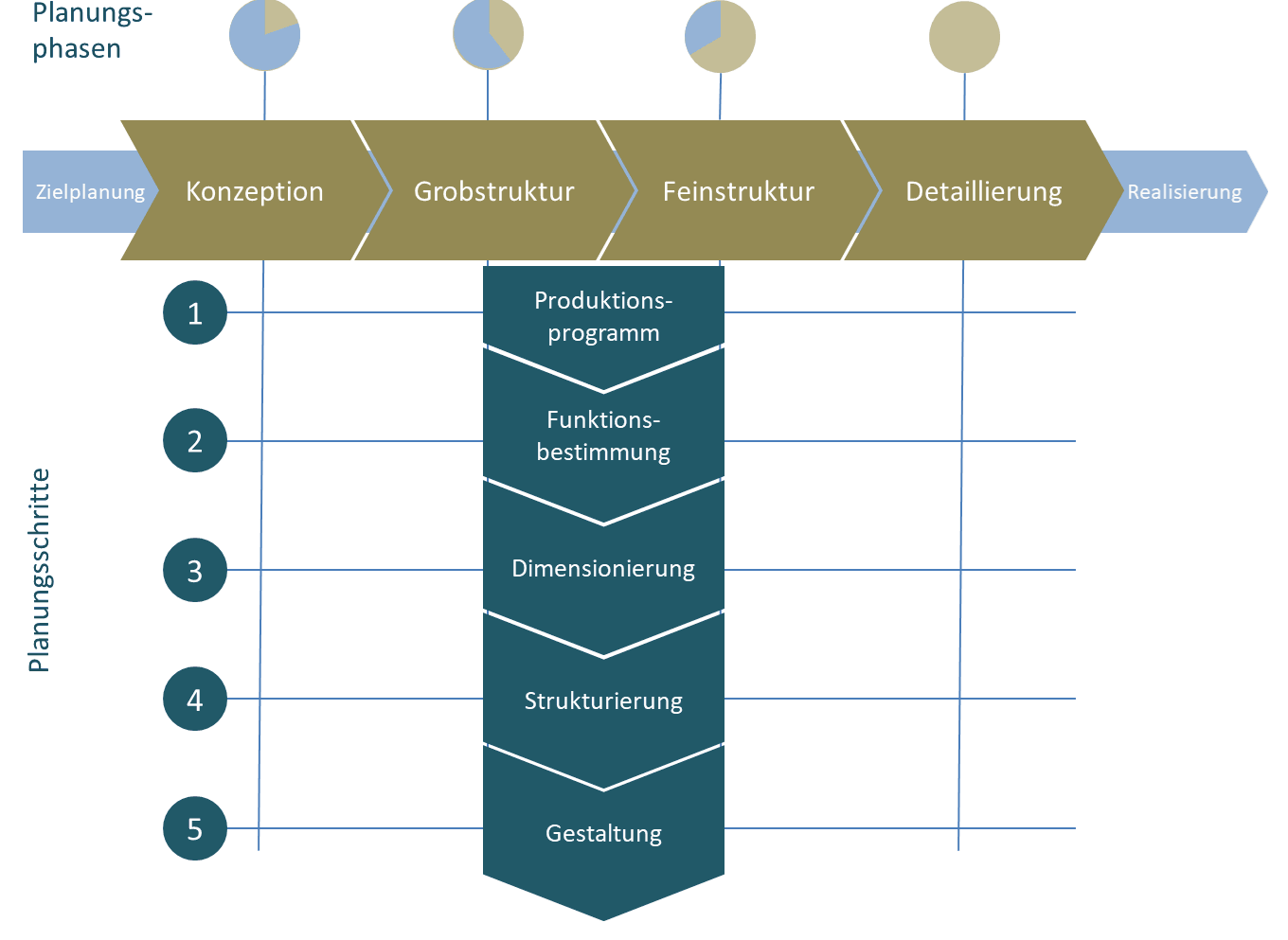

Die Komplexität der Fabrikplanung lässt sich recht einfach in einem zweidimensionalen Modell aus Planungsphasen und Planungsschritten beschreiben:

- Planungsphasen repräsentieren den Erkenntnisgewinn bzw. Detailierungsgrad (Level of Information) zum Planungsgegenstand. Planungsphasen stehen damit auch für den zeitlichen Fortschritt eines Projektes (horizontale Dimension des Frameworks).

- Die Planungsschritte hingegen stehen für methodische Erfordernisse, die den Erkenntnisgewinn überhaupt erst ermöglichen, ihn zielgerichtet voran bringen (vertikale Dimension des Frameworks).

Ein „Roter Faden“ durch das Framework wird sich in mehr oder weniger umfangreichen Iterationsschleifen ausprägen. Dabei sind die methodisch begründeten, aufeinander aufbauenden Planungsschritte pro Planungsphase zu durchlaufen, Ein solches Modell ist universeller, gibt jedoch im Einzelfall eine weniger präzise Orientierung, als dies in Deutschland z. B. die VDI 5200 tut.

Vom Groben zum Feinen - der Fabrikplanungsprozess

Der Planungsgegenstand der Fabrikplanung ist die ganze Fabrik, ein komplexes soziotechnisches System also. Logischerweise muss man für ihre Planung Modelle nutzen. Im einfachsten Fall sind dies gezeichnete zweidimensionale Layouts mit diversen ergänzenden Dokumentationen. Standard sind digitale Fabrikmodelle. Diese liegen in unterschiedlichster Detaillierung und sehr häufig über diverse Organisationseinheiten des Unternehmens verteilt vor. Ein einziges digitales Modell, was sämtliche Informationen für die Fabrikplanung in sich vereint und diese zur Nutzung verfügbar hält, bleibt überwiegend illusorisch.

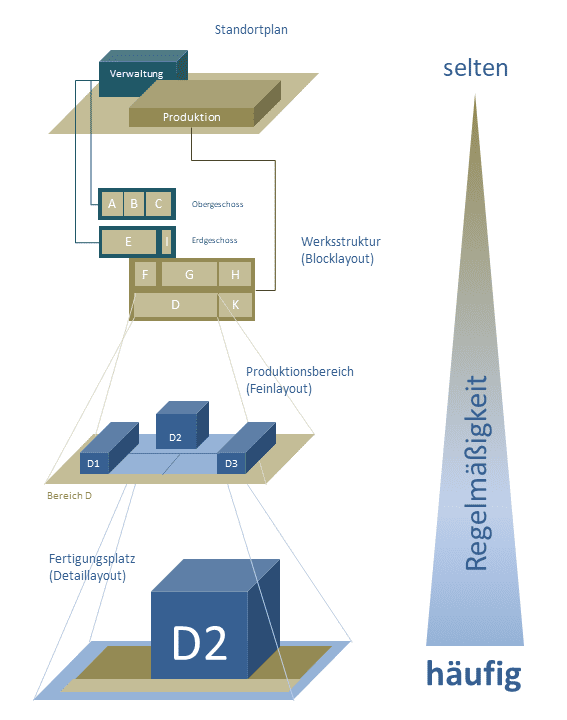

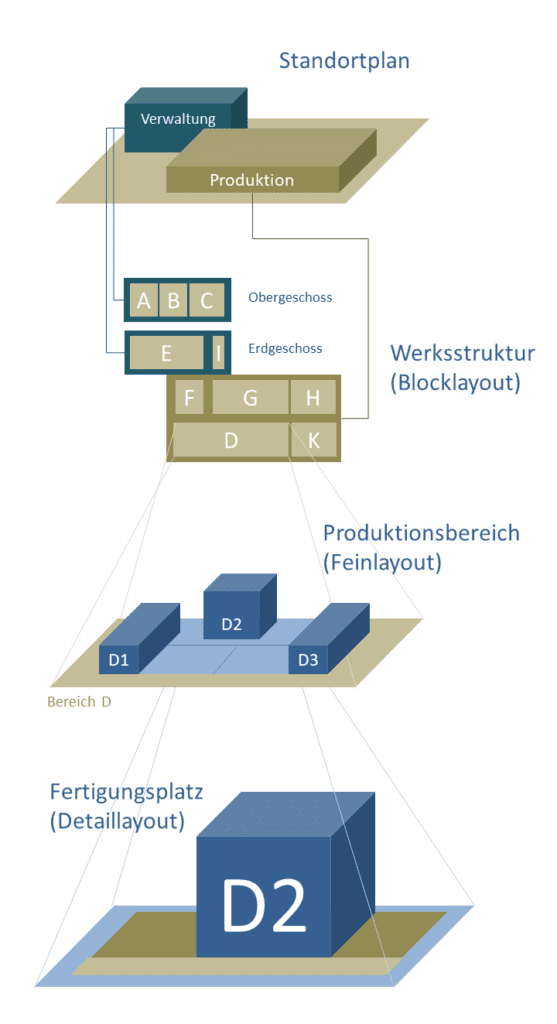

So muss man in der Fabrikplanung mit Unvollständigkeit, Unschärfe und auch relativer Unklarheit über Planungsziele und deren Rahmenbedingungen umgehen können. Nicht zuletzt dieser Umstand bedingt das Nutzen hierarchischer Modelle. Am einfachsten veranschaulicht man sich einen solchen hierarchischen Aufbau in Analogie zu einem Weltatlas:

- Ein großer Weltatlas zeigt auf Seite 1 die ganze Erde aufgeklappt; Sichten erlauben auf den Folgeseiten z. B. die Betrachtung bzgl. Topographie, nach politischer Gliederung oder nach Klimazonen.

- In den Folgeseiten ändert sich die Auflösung. Bei geografischen Karten erfolgt das mittels Maßstab. Mehr Details werden so sichtbar. Übergeordnete Informationen (z. B. die Klimazone) steuern, wie weit ein Gebiet aufgelöst wird. So findet man z. B. von der Arktis oder der Antarktis keine Detailkarten in der Auflösung eines Stadtplans.

- Jede Auflösung dient einem Ziel: So kann man der politischen Weltkarte die Anzahl der Staaten und ihre Lage zueinander entnehmen, während diese Information in einem Stadtplan nicht hilfreich ist und dort dann fehlt. Dafür kann man dort Straßennamen finden, eine Information, die eine Weltkarte schlichtweg nicht darstellen kann.

- Um diese Betrachtungsebenen miteinander zu verbinden, bedarf es eines Ordnungssystems; im Atlas ist das das Inhaltsverzeichnis und die Seitenverweise auf benachbarte Karten bei höher aufgelösten Karten.

Nützliche Fabrikmodelle folgen einer ähnlichen Hierarchie. Es gibt dort eher grob und eher fein aufgelöste Ebenen, die jeweils einen eigenen (planerischen) Zweck erfüllen. Alle Ebenen existieren gleichzeitig, jedoch weiß man im Planungsprozess nicht zu jedem Zeitpunkt zu jeder Ebene alles; Erkenntnisse wachsen.

Beim Entwurf einer Fabrik wird man nicht von Beginn an in der größten Auflösung arbeiten, sondern Top-down vorgehen, vom Groben zum Feinen also. Bei einer Restrukturierung hingegen kann man von einem detailliert bekannten Ist-Zustand ausgehen. Nur müssen von diesem gröbere Ebenen abgeleitet werden, um Gesamtzusammenhänge hinterfragen und neu gestalten zu können. So macht es z. B. wenig Sinn, über ein verändertes Transportsystem logistische Kapazitätsengpässe ausräumen zu wollen, wenn die Produkt- und Produktionsstrategie eine technologische Integration und damit örtliche Konzentration der beteiligten Prozess-Schritte nahe legt. Daraus resultierende Anforderungen müssen auf Fabrikstrukturebene bewertet werden, woraus sich i. d. R. neue und andere Anforderungen an die Logistik ergeben.

Komplexität beherrschen mit hierarchischen Fabrikmodellen

Framework Fabrikplanung

Man bewegt sich also sowohl Top-down als auch Buttom-up durch die Hierarchie. Von oben kommend gelingt der Fabrikentwurf, von unten kommend die Restrukturierung. Zur Bearbeitung dieser Planungsfälle kann das o. a. Framework aus Planungsphasen und Planungsschritten auf das hierarchische Fabrikmodell angewendet werden. Zentrale Begriffe hierbei sind

- Anordnungsraum und

- Anordnungsobjekt.

Die betrachteten Anordnungsräume werden im Verlauf der Planungsphasen immer kleiner; ihre Anordnungsobjekte werden konkreter. Dadurch steigt die Gesamtzahl der im Planungsverlauf zu bearbeitenden Anordnungsräume und –objekte. Unabhängig davon wird man sie methodisch geleitet in folgenden Planungsschritten entwickeln:

- Aufbereitung des Produktionsprogramms: Hier geht es darum, aus der Menge der in der Fabrik zu bearbeitenden Teile diejenigen herauszufinden, die als Typenvertreter für eine Gruppe ähnlicher Teile zu Planungszwecken verwendet werden können. Man spricht auch von Teile- oder ganzen Produktfamilien. Ihre Gesamtheit pro Bezugszeitraum bildet das Produktionsprogramm. Die Frage ist hier: Was soll in welcher Menge produziert werden?

- Funktionsbestimmung: Jede Teilefamilie durchläuft i. d. R. mehrere Ressourcen (z. B. Fertigungsplätze) entsprechend der zur Herstellung notwendigen Technologiefolge. Welcher Art und Ausprägung diese Ressourcen sind, wird in diesem Planungsschritt erarbeitet. Im Ergebnis entstehen Referenzprozesse. Die Frage ist also: Womit bzw. mit welcher Technologie soll das Produktionsprogramm hergestellt werden?

- Dimensionierung: Nun ist die Anzahl der Ressourcen zu bestimmen, die zur Abarbeitung des Produktionsprogramms erforderlich sind. Meist bearbeitet man in diesem Schritt Blocklayouts, welche lediglich den Raum als Anordnungsobjekt beschreiben, welchen die Ressourcen benötigen. Die Frage ist: Wie viele Ressourcen werden benötigt.

- Erst Strukturierung und Gestaltung beschäftigen sich mit der Anordnung der Ressourcen im Layout, die eigentliche Struktur- und Layoutplanung. Hier sind die Fragen: Wo sollen die Ressourcen angeordnet sein und wie im Detail?

Das Ganze durchläuft man in jeder Planungsphase von vorn, wobei mit zunehmendem Planungsfortschritt die beiden letzten Schritte, die Strukturierung und Gestaltung, immer bedeutungsvoller werden und bezogen auf die Menge der Layoutplanungs-Aufgaben insgesamt den größten zeitlichen Umfang einnehmen.

Folglich steigt im Planungsverlauf der Aufgabenumfang an, da

- mehr und kleinere Anordnungsräume zu bearbeiten sind und

- die Detaillierung der Anordnungsobjekte zunimmt.

Damit einher geht eine Zunahme der erforderlichen Fachkompetenzen bezüglich der zu bearbeitenden Planungsobjekte. Gleichermaßen geht der Umfang an fabrikplanerisch notwendiger Methodik zurück. Oder anders formuliert: Je weiter man im Planungsprozess vorankommt, umso mehr ist das Wissen und die Erfahrung der Fabrikbetreiber von Nöten. Aus diesem Grund entwickelte sich mit Beginn des aktuellen Jahrtausends die Überzeugung, dass partizipative Vorgehensweisen in der Fabrikplanung von Nutzen sind. So kann der Aufgabenumfang nicht nur auf mehrere Schultern verteilt werden, sondern insbesondere Planungsqualität und Akzeptanz der Lösung steigen. Gleichzeitig sinkt der Zeitbedarf.

Standardisierung der Fabrikplanung durch Modelle, Methoden & Werkzeuge

Die Frage nach Standards in der Fabrikplanung führt auf drei Klassen:

- Modelle sind der Kern jeglicher Standardisierungsbemühungen in der Fabrikplanung. Modellbildung erfolgt in Form von Fabriklayouts; wesentliche Standardisierungsaspekte sind Hierarchie (also Level of Information bzw. Auflösungsgrad für die Anordnungsobjekte) und Bewertung (d. h. Kennzahlen und ihre Datenbasis).

- Prozedurale Standards umfassen i. d. R. Methoden, die in einzelnen Planungsschritten regelmäßig zur Anwendung kommen. Auch das o. a. Framework der Fabrikplanung selbst ist ein prozeduraler Standard.

- Standardtools verbinden prozedurale Standards und standardisierte Modelle. Hier geht es i. d. R. um Software; analoge Werkzeuge sind eher auf Teilaufgaben in der Detailplanung zu begrenzen (z. B. Spaghetti-Diagramm, Greifraum-Schablone).

Den wesentlichen Effekt wird man mit Standards zur Modellbildung erreichen. Denn im Fabrikmodell wiederspiegeln sich die Ergebnisse der Fabrikplanung bevor es an die Realisierung geht. Ist das Fabrikmodell allgemein gut verständlich, lassen sich Planungsdefizite leicht erkennen. Nicht zuletzt steigert das die Akzeptanz, auch für z. T. unangenehme Notwendigkeiten.

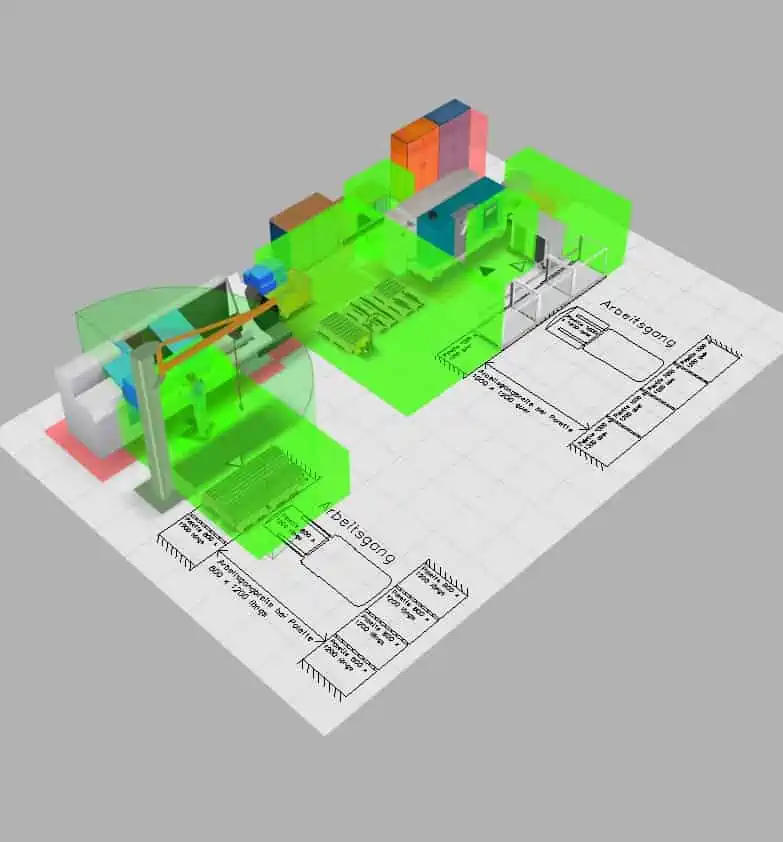

Dreidimensionale virtuelle Fabriklayouts in fotorealistischer Darstellung werden von vielen Praktikern als das wünschenswerte Maß an Verständlichkeit genannt. Doch methodisch möglich ist dieses Maß erst gegen Ende einer Planung, also in der Detailplanungsphase im Schritt Gestaltung.

In der realen Welt ist diese Maximal-Detaillierung jedoch für bestehende Fabrikstrukturen vorhanden. Es liegt also nahe, Ist-Layouts unabhängig von aktuellen fabrikplanerischen Bedarfen z. B. in 3D zu modellieren, z. B. als Kommunikationsplattform.

Und genau hier setzt Standardisierungsnotwendigkeit ein: Es gilt vor allem, die notwendigen Hierarchieebenen zu erkennen und für sie jeweils die hilfreiche Auflösung (Level of Information) festzulegen. Hier gilt der Grundsatz: So grob wie möglich, so fein wie nötig. Bewährt haben sich folgende Ebenen, von der größten notwendigen Auflösung beginnend:

Die Layoutstruktur ist der grundlegende Standard.

- Arbeits- bzw. Fertigungsplatz (z. B. Maschine mit Flächenbedarf für Bedienung, Wartung/Instandhaltung sowie für Funktionsflächen)

- Produktionsbereich (z. B. Fertigungsabschnitt aus 5 Maschinen in Mehrmaschinenbedienung mit Bereitstellplätzen und Handling bzw. Mikrologistik)

- Produktionsebene (z. B. Etage mit mehreren Produktionsbereichen, Sozialräumen u. a. Nebenflächen sowie Ver- und Entsorgungslogistik für die Produktionsbereiche)

- Produktionsstandort (z. B. Grundstück)

Der Arbeits- bzw. Fertigungsplatz gilt Fabrikplanern als kleinstes Anordnungsobjekt. Diese werden in Bereichen angeordnet, wobei die Bereiche in sich abgrenzbare Flusssysteme mit definierten Schnittstellen (z. B. Schleusen, Stellplätze) zur Ver- und Entsorgungslogistik sind. Bereiche wiederum gelten als Anordnungsobjekte innerhalb von Produktionsebenen. Aus ihnen entsteht ein ganzes Standortmodell, z. B. als Blocklayout.

Für dreidimensionale Visualisierungen sind die Produktionsebenen zusätzlich in Gebäuden zusammenzufassen.

Welchen Nutzen hat die Fabrikplanung?

Die vielleicht aufschlussreichste Frage zum Nutzen der Fabrikplanung ist: Was kommt danach?

Natürlich ist man nach einer radikalen Änderung in der Fabrik froh, das alles endlich bewältigt zu haben, insbesondere die Anlaufschwierigkeiten endlich hinter sich lassen zu können. Im Resümee werden nicht selten sehr große Aufwände beklagt. Hätte man z. B. gewusst, welche Daten man für so ein Projekt braucht, wäre alles mit viel weniger Stress und Analyseaufwand gelaufen. Allein den tatsächlichen Ist-Stand zu ermitteln, war eine Monster-Aufgabe. Und so nimmt man sich natürlich vor, dass alles ab jetzt alles besser zu machen …

Und genau das ist die Herausforderung! Der Nutzen der Fabrikplanung ergibt sich nicht aus der Tatsache, dass ein neu geplantes Produktionssystem endlich läuft, sondern daraus, dass man rechtzeitig erkennt, wann man fabrikplanerisch aktiv werden sollte.

Denn viele Fabrikplanungs-Projekte entstehen aus Leidensdruck, nicht aus Veränderungsbereitschaft:

- Kein Platz mehr;

- wahrgenommene Ineffizienz,

- Handlungsdruck im technologischen Fortschritt,

um nur einige Beispiele zu nennen. Die Frage ist dann häufig nicht, wie gut eine Planung gelingt, sondern ob es überhaupt gelingt. Gut ist, wenn am Ende alles funktioniert und man den Kostenrahmen nicht unendlich überschritten hat. Da alles neu ist, wird auch alles besser sein. Sich damit zufrieden zu geben, heißt Potenzial zu verschenken. Denn Neuheit und daraus gewonnene Effektivitätsvorteile sind schnell verflogen. Es bauen sich kontinuierlich Handlungsoptionen auf. Diese gilt es zu erkennen und zu bewerten.

Veränderungsoptionen entstehen schleichend. Fabrikplanung hilft, sie zu erkennen.

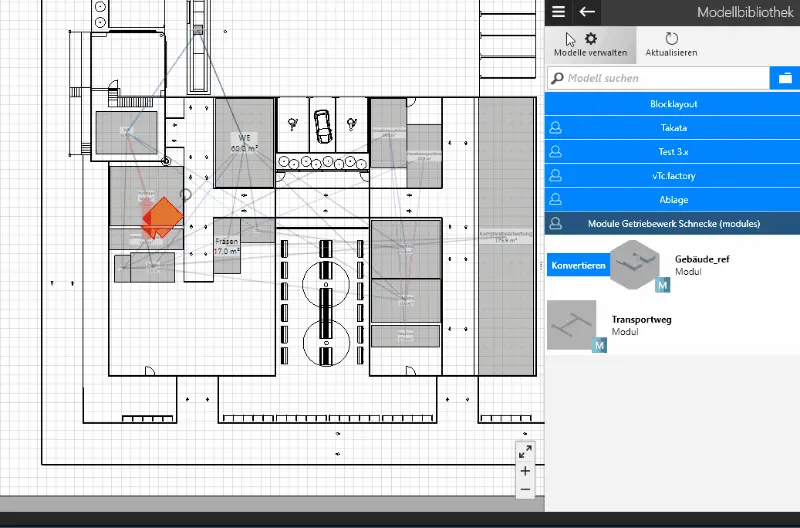

Mit Kennzahlen arbeiten

Strukturkennzahlen helfen dabei. Beispielsweise lassen sich aus einem Materialfluss-Monitoring Veränderungspotenziale im Fabriklayout bewerten. Dazu übergibt man die aktuellen oder für die nächste Periode geplanten Materialflussintensitäten einem digitalen Fabrikmodell, welches den Strukturtyp und die Abhängigkeiten im Fabriklayout in verschiedenen Betrachtungsebenen analysiert und Ansatzpunkte für Veränderungen veranschaulichen kann.

Die Animation zeigt den Effekt am Beispiel einer Blocklayout-Planung. Als Strukturkennzahl wird der Transportaufwand genutzt:

- Die Abteilungen Fräsen und Komplexbarbeitung liegen im betrachteten Layout enfernt voneinander.

- Das in Software umgesetzte Modifizierte Dreieckverfahren zeigt in der rechts dargestellten Prioritätsliste, dass die beiden Abteilungen (Position 8 und 9) dichter zusammen liegen müssen.

- Gelingt eine solche Anordnung (z. B. durch Umzug der Abteilung Komplexbarbeitung), kann Transportaufwand verringert werden.

Ohne fabrikplanerische Modelle und Methoden bleiben solche Veränderungsnotwendigkeiten weitgehend unbemerkt, da sie sich i. d. R. schleichend über mehrere Perioden einstellen. Erst wenn ein Engpass operativ wirksam wird, entsteht plötzlich Handlungsdruck. Als Beispiel-Indikatoren könnten Platzmangel oder übermäßiges Transportaufkommen mit erhöhtem Unfallrisiko genannt sein. Fabrikplanung wird dann lediglich zum reaktiven Instrument, was mit viel Aufwand nichts weiter schafft, als die Rückkehr zu beherrschbaren Strukturen.

Wer ist an einem Fabrikplanungsprojekt beteiligt?

Anders, als in anderen kontinuierlich anfallenden konzeptionellen Aufgaben, wie Produktentwicklung oder Produktionsplanung und –steuerung, gibt es für Fabrikplanung in vielen kleineren und mittelständischen Unternehmen häufig gar keine eigene Organisationseinheit. Die fehlende Institutionalisierung führt dazu, dass die Verantwortung für das Planen der Fabrik i. d. R. direkt von der Unternehmensführung wahrgenommen wird. Daraus leitet sich auch der typische Projektcharakter solcher Planungsaktivitäten ab; normal ist auch externe Unterstützung. Diese ist auch fachlich notwendig, wenn es um größere Vorhaben geht. Beteiligt sind dann typischerweise folgende Disziplinen:

- Architekten: Gebäudegestaltung

- Fachingenieure: Statik, Heizung, Sanitär, Elektro etc.

- Fertigungsingenieure: Maschinen, Einrichtungen, Vorrichtungen, Werkzeuge

- Logistiker: Materialfluss, Lager- und Fördertechnik

- Informatiker: Planungs-, Steuerungs- u. Automatisierungssysteme

- Konstrukteure: Produktspezifikationen

- Betriebswirte: Zielkosten, Wirtschaftlichkeit, Budget

- Arbeitswirtschaftler: Arbeitszeit- und Entgeltsysteme

- Projektmanager: Kosten, Termine, Qualität

- Lieferanten: Gewerke

- Behörden: Genehmigungen, Abnahmen

- Sachverständige: Gutachten

- Juristen: Verträge

Projekte in der Fabrikplanung erfordern das Zusammenwirken von Experten vieler Fachdisziplinen.

Betroffene zu Beteiligten machen.

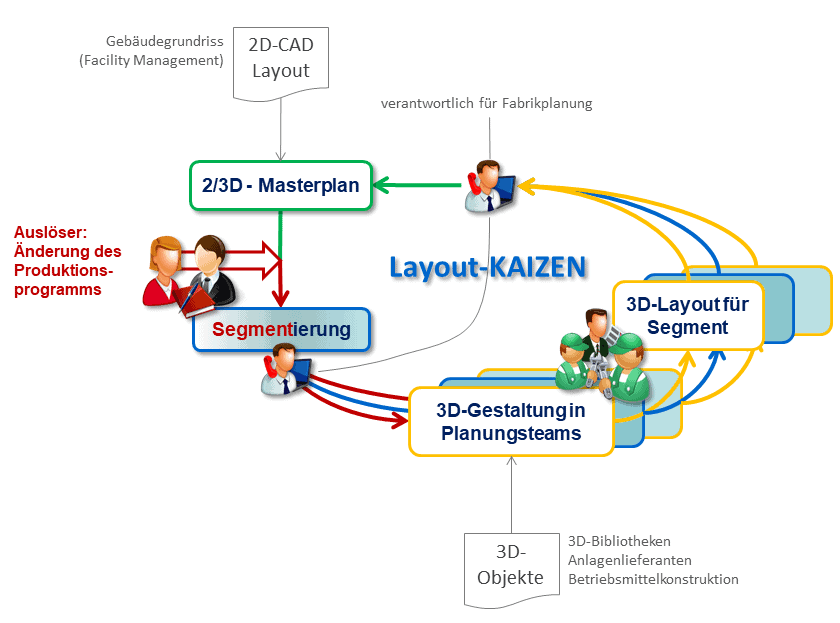

Die häufigsten Veränderungen passieren jedoch unter dem Radar für die Wahrnehmung als Fabrikplanungsprojekt; dort nämlich, wo es um die Umgestaltung einzelner Bereiche geht. Hier fallen lediglich srtukturierende und gestaltende Aufgaben der Fein- oder Detailplanung an. Betrachtet man deren Informationsfülle, sind mehrere fachlich unterschiedlich geprägte Personen aus den Bereichen selbst unabdingbar, die sich gemeinsam mit Struktur und Gestalt des Produktionssystems auseinandersetzen.

Darüber hinaus erfordert zunehmende Dynamik vieler Produktionsprogramme Kontinuität in der Planung. Es liegt nahe, das Konzept des KAIZEN dafür nutzbar zu machen und solche regelmäßigen Aufgaben der Fabrikplanung in interdisziplinären Kleingruppen zu organisieren. Hierzu zeigen Erfahrungen und betriebswissenschaftliche Untersuchungen, dass Einbeziehen von Erfahrungsträgern aus den betroffenen Bereichen vor allem die Güte und die Aktzeptanz einer Planungslösung verbessern. Das spart wertvolle Zeit.

Wie häufig plant man eine Fabrik?

Fabrikplanung an sich ist keine einmalige Projektaufgabe, sondern etwas, was produzierende Unternehmen kontinuierlich bewegt, oder sie zumindest kontinuierlich bewegen sollte. Das bedeutet jedoch nicht automatisch, dass es in der Fabrikplanung keine Projekte gibt. Vielmehr gibt es unzählige Projekte innerhalb der Fabrikplanung in unterschiedlicher Häufigkeit. Sie werden meist initiiert durch

- Anlauf neuer Produkte,

- Verfügbarkeit neuer Technologien

aber ebenso durch Auslauf oder Unwirtschaftlichkeit von Produkten und Technologien. Das heißt, Fabrikplanung ist um so häufiger notwendig, um so volatiler sich Produktionsprogramm und Produktionstechnologie entwickeln und um so umfassender die Produktionstechnologie sich räumlich ausprägt. So wird in einem reinen Montagewerk für kleinere Serienprodukte sich zwar das Produktspektrum und damit das Produktionsprogramm sehr häufig ändern, die Technologie an sich jedoch schon weniger. Die räumlichen Anforderungen durch Montagetechnologie bleiben dagegen über relativ lange Zeiträume konstant. Gegensätzlich dazu verhält sich z. B. die chemische Industrie. Hier bedeutet ein neues Produkt i. d. R. eine neue Anlage in erheblichen Ausmaßen. Dies greift deutlich in die Fabrikstruktur ein, jedoch passiert dies wiederum viel seltener, als das z. B. bei elektronischen Geräten der Fall ist, die sehr kurzen Innovationszyklen unterliegen.

Ein weiterer Faktor ist natürlich das Wachstum. Hierbei ist nicht nur auf die positive Richtung zu achten, insbesondere rückläufiges Wachstum stellt Herausforderungen an die Fabrikplanung. Denn überdimensionierte Fabrikstrukturen sind unverhältnismäßig teuer, wenn man sie nur schwach auslasten kann. Viele Produktionsstandorte sind Negativwachstum zum Opfer gefallen. Inwieweit fehlende fabrikplanerische Aktivität dem Vortrieb gab, mag man der Einschätzung von Experten überlassen; jedoch dominieren im Zusammenhang mit Fabrikplanung doch eher die Neubauten die allgemeine Wahrnehmung.

Es bleibt als Fazit, dass (bezogen auf ein und dasselbe Unternehmen) eine Fabrik relativ selten neu geplant wird. Die meisten fabrikplanerischen Aufgaben ergeben sich aus der Notwendigkeit einer kontinuierlichen Standortentwicklung. Dies steht zunehmend dauerhaft auf der Agenda vieler Verantwortlicher im Industrial Engineering.