Was ist Layoutplanung?

Der Begriff Layoutplanung setzt sich aus zwei Begriffen mit folgender Bedeutung zusammen

- Layout: das Ausgelegte, Plan oder Entwurf, ist auch als eine detaillierte Visualisierung eines gedanklichen Bildes für die spätere Ausführung zu verstehen

- Planung: die gedankliche Vorwegnahme von Handlungen in Abwägung bzw. dem Vergleich möglicher Varianten

Beide Begriffe beinhalten den Gestaltungswunsch eines zukünftigen Zustandes.

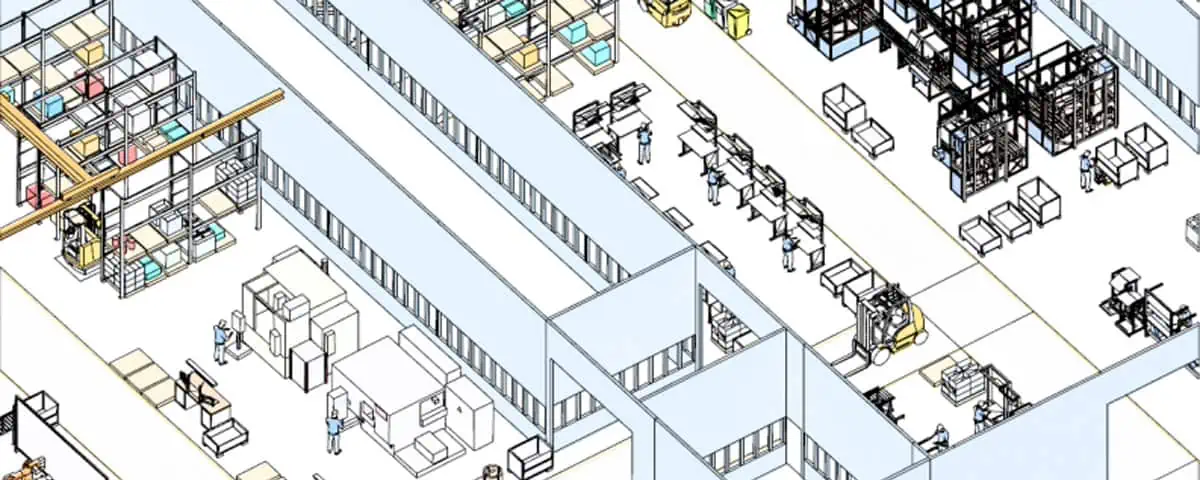

Grundsätzlich sollten bei der Aufstellung sämtlicher Ausrüstungen in der Fabrik (Layoutplanung), geringstmögliche Transport- und Kostenaufwände erzielt werden. In einer Fabrik gibt es viele Anordnungsobjekte, wie Maschinen, Arbeitstische oder Lagerelemente, von denen Transporte ausgehen können.

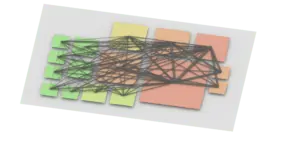

Dadurch ist eine optimale Aufstellung in einem Layout auch eine Herausforderung für den Planer, da er leicht hunderte verschiedener Transportbeziehungen in eine Gesamtbetrachtung bringen muss. Das ist dann Gegenstand der Materialflussplanung. Neben den Transporten ist auch der Flächenbedarf für benötigte Ausrüstung und Material ein wichtiger Faktor in der Layoutplanung, da er maßgeblich die Raumkosten beeinflusst.

Die Layoutplanung ist Bestandteil der Fabrikplanung und diese hat häufig einen mittel- bis langfristigen Zeithorizont im Gegensatz zum Fabrikbetrieb, der häufig auch tagaktuell ist und Steuerungscharakter hat. Deshalb unterscheidet sich auch die Vorgehensweise in der Layoutplanung.

Die richtige Vorgehensweise zur Layoutplanung?

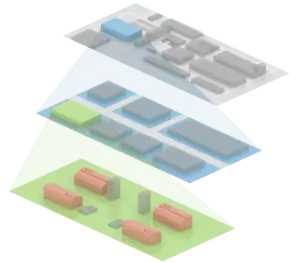

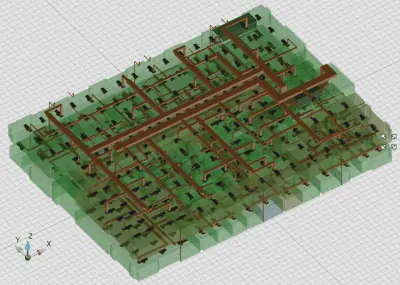

Um die Komplexität der Layoutplanung einer Fabrik auf ein gesundes Maß zu reduzieren und auch Aufgaben besser verteil- und beherrschbar zu machen, wird in hierarchischen Ebenen geplant (s. Bild rechts). Dadurch sinkt einerseits der Zeitaufwand für die Planung und es können in gleicher Zeit bessere Lösungen erzeugt werden. Der Detailgrad der Layoutplanung steigt mit absteigender Ebene, vom Produktionsstandort (grau), über eine Werkhalle (blau) bis hin zur Fertigungsinsel (grün).

Zwischen den einzelnen Betrachtungsebenen wird im Planungsprozess immer wieder gewechselt, unabhängig vom Planungsfortschritt. Aus diesem Grund ist es wichtig, die Trennung der Betrachtungsebenen frühzeitig und möglichst genau zu definieren. Das erleichtert die Layoutplanung im späteren Verlauf deutlich.

Wieso ist Layoutplanung eher mittel- bis langfristig ausgerichtet?

- erzeugt ein Gesamtkonzept der Fabrik, was über eine gewisse Standzeit ohne große Änderungen funktionieren kann

- legt den Grundstein für das effiziente, operative Tagesgeschäft durch eine optimale Anordnung von Ausrüstungen

Bei der Schaffung eines nachhaltigen Konzeptes für die Fabrik ist ein einzelner Tag nur eine kleine Momentaufnahme. Viel wichtiger ist es, die Produktion über einen längeren Zeitraum zu betrachten und dafür eine optimale Aufstellung zu finden, die sich nur minimal ändern muss, um sich geänderten Bedingungen anzupassen. Das spart Zeit und Kosten.

Das grundlegende Konzept ändert sich kurzfristig nicht mehr. Jedoch ermöglicht ein aktuelles, gut strukturiertes Layout kleinere Änderungen im Tagesgeschäft schnell umzusetzen.

Der Nutzen der Layoutplanung:

- Effizienzsteigerung

- Reduzierung der Flächenkosten

- Erhöhung der Flexibilität

- Reduzierung der Durchlaufzeiten

- Steigerung von Qualität, Produktivität und Liefertreue

Das Fabrikmodell enthält alle notwendigen Objekte um einen Produktionsstandort zu planen. Dabei sind ortsveränderliche (Ausrüstung) und nicht ortsveränderliche Objekte (Gebäude) zu berücksichtigen. Im Layout erfolgt letztlich die räumliche Anordnung aller Objekte und die Betrachtung des Zusammenspiels hauptsächlich hinsichtlich Fläche und Materialfluss.

In der Layoutplanung werden vor allem folgende Bereiche abgebildet:

- Fabrikgebäude und Hallenpläne im Maßstab 1:1

- Anlagen und Fertigungsbreiche

- manuelle Montage und automatisierte Montage-Anlagen

- Lager

- Laufwege

- Fahrwege

- Krananlagen

Warum Digitale Layoutplanung?

Papierplanung vs. Digitalplanung

Grundlegende Methoden haben sich in der Layoutplanung nicht geändert, jedoch hat die Technologieentwicklung, insbesondere die Informationstechnologie die Anwendung der bekannten Methoden stark beeinflusst. Der Wandel betrifft vor allem die Unterstützung des Planers bei aufwändigen, manuellen Tätigkeiten durch Automatismen. Die Unterschiede werden klar, wenn man die analoge und digitale Planung vergleicht.

Papierplanung kann als zweidimensionale, analoge Layoutplanung verstanden werden. Dazu werden die Anordnungsobjekte der Fabrik als maßstäbliche Papierschablonen ausgeschnitten (z. B. 1:100) um diese dann anschließend auf einem gedruckten oder gezeichneten Hallengrundriss auszulegen. Sie hat den Ursprung im vordigitalen Zeitalter, wird aber auch heute noch teilweise eingesetzt.

Layoutplanung im Team

Der Vorteil einer Papierplanung besteht in der einfachen Möglichkeit gemeinsam an einem Tisch zu planen und Ideen auszutauschen. Dadurch entsteht ein kreativer Lösungsprozess. Zudem kann die Erzeugung einfacher Papierschablonen relativ schnell und kostengünstig erfolgen. Der Nachteil der analogen Planung ist jedoch das Fehlen computergestützter Rechenleistung bei komplexen Aufgaben, wie der Materialflussplanung und auch die effektive Speicherung und Weiterverwendung von verschiedenen Varianten und Arbeitsständen ist sehr aufwändig. Örtlich verteiltes Arbeiten ist deutlich erschwert oder unmöglich.

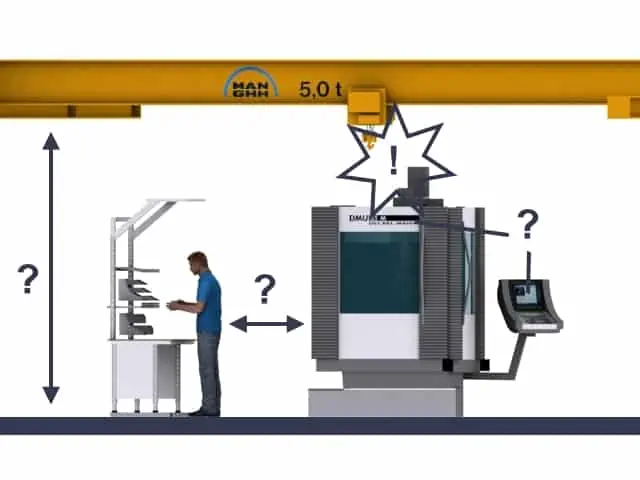

An dieser Stelle kommt die Digitalplanung ins Spiel, welche die Nachteile der Papierplanung aufhebt und gleichzeitig die gemeinsame Arbeit und den Ideenaustausch ermöglicht. Digitalplanung erweitert die Möglichkeiten zudem auch in Hinblick auf eine realistische 3D-Planung, die u. a. Fehler durch Höhenkollisionen vermeiden kann (Tor zu niedrig z. B.) und ermöglicht, die ad hoc Berechnung und Visualisierung hunderter Transportbeziehungen und anderer Planungskenngrößen, sobald ein Planungsteilnehmer eine Ausrüstung im Layout verschiebt. Dadurch werden die Qualität und Akzeptanz von Lösungen deutlich gesteigert.

Um das gemeinsame Arbeiten der Papierplanung digital zu machen, muss eine Software einfach bedienbar sein, eine passende Modellbibliothek bereitstellen und ggf. auch Fingereingaben an entsprechenden Touch-Geräten erlauben. Dadurch können wesentlich mehr Beteiligte in den Planungsprozess einbezogen werden, die für den Ideenaustausch und Lösungsprozess wichtig sind.

Der Nutzen des digitalen Layouts:

- Örtlich verteiltes Arbeiten am Layout

- Vereinfachte Layoutverwaltung mit Dateien

- Schneller Vergleich von Layoutvarianten

- Ad hoc Berechnung und Visualisierung von Planungskenngrößen (Materialfluss, Flächennutzung, Sicherheitsabstände, Netzbelastung usw.)

- Erweiterte 3D- und VR-Planung

- Bessere Präsentationsmöglichkeiten

Kein Problem, einfach für unsere Blog-News anmelden!

Welche Layouttypen gibt es?

Ideallayout

Das Ideallayout dient der ersten groben Strukturierung der Fabrik. Es berücksichtigt folgende Aspekte:

- Flächen- oder Raumbedarf

- Materialflussbeziehungen

- Organisatorische Gesichtspunkte

Es ignoriert bewusst örtliche Randbedingungen, wie eine bestehende Gebäudestruktur einschließlich Verkehrswegenetz und bildet eine stark vereinfachte und anzustrebende Ideallösung ab. Im Ideallayout wird die produktionsgerechte Gestaltung in den Vordergrund gestellt, indem Fläche und vor allem kürzeste Transportwege priorisiert werden.

Blocklayout

Das Blocklayout visualisiert die realen Anordnungsobjekte durch einfache geometrische Formen. Es wird auch als Groblayout bezeichnet und berücksichtigt folgende Aspekte:

- Flächen- oder Raumbedarf

- Materialflussbeziehungen

- Organisatorische Gesichtspunkte

- Örtliche Gegebenheiten und Einschränkungen

Mit dem Blocklayout wird ein Gesamtkonzept für die Anordnung der Ausrüstung in einem Gebäude grob visualisiert. Die örtlichen Gegebenheiten der einzelnen Produktionsbereiche und deren Einbindung in Prozesse und den Materialfluss werden jetzt ersichtlich. Auf Basis des Blocklayouts wird im Idealfall auch die Gestaltung des Gebäudes, einschließlich Form, Geschosse, Stützenraster, Sozialbereiche usw. bestimmt.

Feinlayout

Das Feinlayout ist als Weiterentwicklung des Blocklayouts zu sehen und kann bereits Bestandteil der Ausführungsplanung sein. Zuvor grob dargestellte Bereiche werden weiter ausgeplant. Blockhafte Darstellungen werden durch konkret gestaltete Ausrüstungsobjekte ersetzt. Ziel ist es, einen realitätsnahen Aufstellplan zu erzeugen, der eine Umsetzung in der realen Fabrik ermöglicht. Das Feinlayout ist die Basis für die Ausführungsplanung, wie der Medien-, Fluchtwegs- oder TGA-Planung als Grundlage verwendet.

Für das Feinlayout ist es besonders wichtig, dass die Basis stimmt. Die grobe Strukturierung der Bereiche sollte hier bereits im Vorfeld validiert sein, um zeit- und kostenintensive Änderungen zu vermeiden.

Warum brauche ich Blocklayout und Ideallayout?

- Häufige und große Änderungen am Layout sind die Regel in frühen Phasen der Planung

- Schnelle und kostengünstige Konzeptfindung durch stark verringerte Anzahl von Anordnungsobjekten möglich

- Erlaubt bereits eine grobe Materialflussanalyse und Flächenbilanzierung, um Lösungen zu validieren

Das Grundprinzip „vom Groben zum Feinen“ ist deshalb sehr wichtig in der Layoutplanung, um Planungskosten zu sparen, grobe Planungsfehler zu vermeiden und einen frühen Produktionsstart (SOP) zu erzielen. Besser „erst mal grob richtig, bevor exakt falsch“ zu planen.

Wie komme ich zum optimalen Layout meiner Fabrik?

Erst im zweiten Schritt werden die so angeordneten Produktionssegmente ausgeplant und auch nur wenn das Ideallayout oder auch Blocklayout freigegeben wurde. Der Grund dafür ist der Zeitaufwand, der beim jetzt folgenden Feinlayout um ein Vielfaches steigt, da wesentlich mehr Anordnungsobjekte und Randbedingungen betrachtet werden müssen. Ein Groblayout lässt sich viel leichter und schneller verwerfen, als ein vollständig ausgeplantes Feinlayout.

Ein Fertigungsbereich, der vorher nur als Block abgebildet wurde, wird später in einzelne Planungsobjekte aufgelöst. Das Feinlayout mündet am Ende dann in einen detaillierten Aufstellplan, welcher für die Realisierung in der Fabrik herangezogen wird bzw. die zukünftige Aufstellung sämtlicher Ausrüstung zeigt.

Grundsätzlich eignet sich immer der Ansatz vom Groben zum Feinen. Das heißt, konkret im ersten Schritt vereinfache ich den Planungsgegenstand soweit wie nötig, indem ich z. B. nur mit einfachen Blöcken und ganzen Produktionssegmenten (z. B. Fertigungsinsel) mein Layout gestalte. Dabei wird die Anzahl der Anordnungsobjekte auf eine kleine Anzahl reduziert und ermöglicht eine sehr schnelle und erst einmal grobe Planung. Im Ergebnis erhalte ich das sog. Ideallayout oder auch Blocklayout.

Wie kann ich Layoutvarianten vergleichen?

Egal ob Ideallayout, Blocklayout oder Feinlayout, es gibt immer verschiedene Varianten zu vergleichen. Transportaufwand und Flächenbedarf sind dabei die zwei wichtigsten Kenngrößen. Aber auch andere Aspekte, wie kreuzender Verkehr, Kosten eines Transportsystems oder Anforderungen an bestimmte Funktionsbereiche (z. B. Reinräume) können eine Rolle spielen und werden beim Vergleich von Layoutvarianten herangezogen.

Damit sich ein Planer auch auf die eher weichen Faktoren beim Variantenvergleich konzentrieren kann, unterstützt ihn Software bei der Berechnung der Hauptkenngrößen (Transporte, Fläche) und komplexer Zusammenhänge im Layout. Grundlage ist demzufolge ein digitales Layout. So können Layoutvarianten sehr schnell nur auf Basis von Kennzahlen verglichen und ausgewählt werden. Die verbleibenden Varianten können dann im Team im Detail unter Berücksichtigung weiterer Randbedingungen betrachtet werden.

Wie komme ich zum digitalen Fabrikmodell?

Ziel der Digitalisierung ist es, ein konsistentes, einfach zu erweiterndes Fabrikmodell zu erzeugen, unabhängig davon ob es zwei- oder dreidimensional ist. Grundlage dafür ist eine Modellbibliothek, die idealerweise alle benötigten Fabrikausrüstungen enthält, die ich für meine Layoutplanung benötige. Die Planungsmodelle müssen maßlich korrekt, leicht auffindbar und identifizierbar sein und sollten in einem für die Fabriklayoutplanung geeignetem Detailgrad vorliegen.

Grundsätzlich wird dabei in Gebäudedaten und Ausrüstungsdaten unterschieden. Bestehende Gebäude verändern sich i. d. R. nur geringfügig, neu geplante Gebäude können sich im Planungsprozess stark verändern. Ein digitales Gebäudemodell muss in seine Etagen zerlegbar sein, um beplant werden zu können.

Ausrüstungen werden als bewegliches Anordnungsobjekt in der Layoutplanung verwendet und ändern sich i. d. R. nicht mehr. Sie werden einmalig als Planungsobjekt in die Modellbibliothek übernommen. Komplexere Anlagen werden so in Einzelmodelle zerlegt, dass damit die Anordnung wie gewünscht vorgenommen werden kann.

Was sind mögliche Datenquellen für Planungsmodelle?

- Bestandsbibliothek

- Dokumente und Bilder

- Fotos von Digitalkameras

- CAD-Daten von Architekten und Ausrüstern

- Punktwolken von Laser Scannern

Die größte Herausforderung ist es, neben der eigentlichen Bestandsaufnahme, diese digitalen Daten effektiv für den Planer nutzbar zu machen. Denn seine Aufgabe ist es, die optimale Aufstellung in der Fabrik zu finden. Die Erzeugung der dafür erforderlichen Geometrien und letztendlich Planungsobjekte ist eine vorbereitende Maßnahme.

Warum ist die Modellbibliothek eine wichtige, vorbereitende Maßnahme?

- Ermöglicht dem Planer, sich auf die eigentliche Planungsaufgabe zu konzentrieren

- Kann die Einbeziehung von Expertenwissen erfordern und ist immer zeitaufwändig

- Ist die Grundlage für eine genaues und verständliches Fabrikmodell

- Schafft höhere Akzeptanz und Sicherheit für die entstehenden Lösungen im Team

In der Fabriklayoutplanung gilt das Grundprinzip: „so detailliert, wie nötig“. Je nach Planungsphase sollten die passenden Modelle bereitstehen. Das können einfache Anordnungen von Blöcken sein (grob visualisierte Fertigungsgruppe im Blocklayout) oder ein detailliertes Maschinenmodell vom Ausrüster (inkl. Steuerpanel, Türen und Signalleuchte im Feinlayout). Digitale Modellbibliotheken können örtlich verteilt genutzt und verwaltet werden.

Wie detailliert muss ein Planungsmodell sein?

Die Entscheidung hängt vom Planungsziel ab. Folgende Fragen helfen, um hier Klarheit zu schaffen:

- Plane ich nur in der Fläche (Flächenbedarf, einfache Fabrikstruktur, eingeschossig) und ist eine Höhenbetrachtung nicht relevant?

- Ist das Fabrikmodell wichtiges Kommunikationsmittel (Abnahmen, Präsentationen, Aufstellung Maschinen)?

- Brauche ich 2D- oder 3D-Modelle?

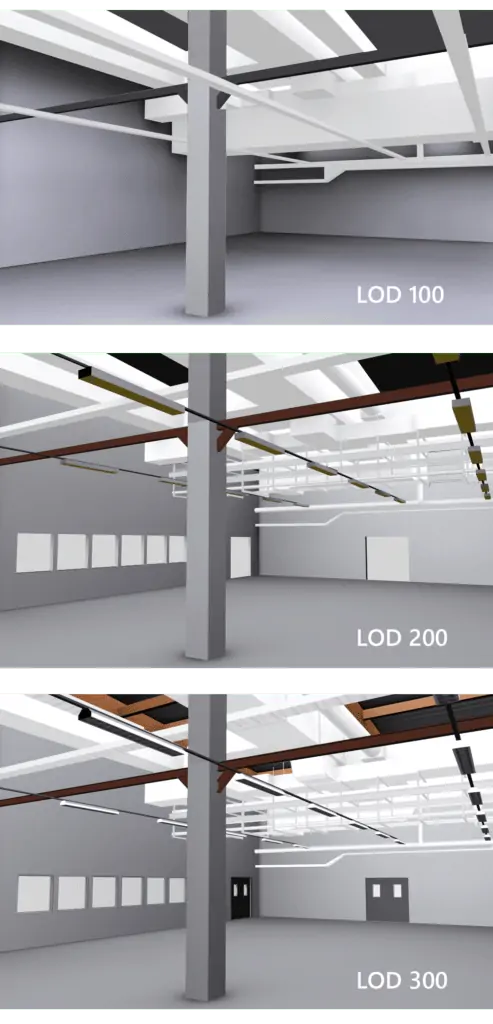

- Welche Detailstufe (Level of Detail - LoD) passt zu meinem Anwendungsfall?

Ausrüstung

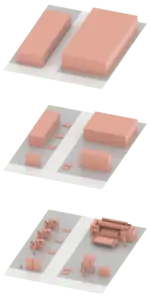

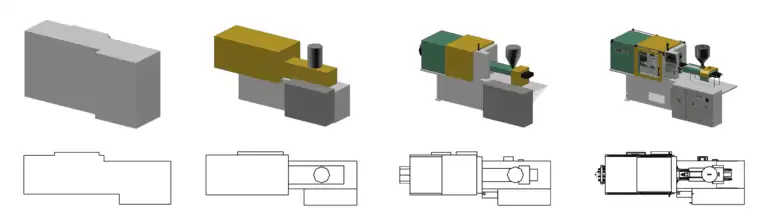

Die folgende Abbildung zeigt beispielhaft verschiedene Detailgrade eines Planungsmodells einer Spritzgußmaschine in 2D und 3D. Die Detaillierung steigt von links nach rechts. Es konkurrieren dabei Aufwand für die Erzeugung und die Qualität des Planungsmodells. Die Entscheidung für eine Detailstufe sollte vorrangig von der Erreichbarkeit des Planungsziels abhängig gemacht werden.

Beispielsweise kann in der 1. Detailstufe (links) mit dem 3D-Modell eine relativ genaue Blockaufstellung der Ausrüstung mit Gesamthöhenbetrachtung realisiert werden. Spielt die Höhe überhaupt keine Rolle, würde auch eine reine 2D-Darstellung ausreichen. Es ist jedoch nicht möglich, die Bestandteile wie Materialzuführung oder Bedienseite und Teilhöhen zu erkennen. Wenn das eine wichtige Rolle in der Planung spielt, wäre also die 3. Detailtufe (2. v. r.) besser geeignet. In der 2D-Darstellung sollte dann die Bedienseite ggf. mit entsprechender Symbolik noch eingezeichnet werden. Wenn das Modell sehr genau identifizierbar und für Präsentationszwecke mit Verwendung von Virtual Reality genutzt werden soll, eignet sich die 4. Detailstufe (rechts) ausschließlich in 3D besonders gut, da hier auch Details, wie im realen Produkt, noch erkennbar sind und die maßstäbliche 1:1 Visualisierung gut unterstützen.

Ein hoher Detailgrad bedeutet nicht gleichzeitig auch eine sehr große Datenmenge. Gut optimierte Planungsmodelle besitzen nur noch 1/100 bis 1/1000 der ursprünglichen Datenmenge der originalen Produkt- oder CAD-Daten, um die Aufstellung von tausenden Objekten im digitalen Fabrikmodell überhaupt zu ermöglichen.

Gebäude

Ähnlich verhält es sich auch mit Gebäudedaten. Folgende Abbildung zeigt eine mögliche Detaillierung je nach Anwendungsfall. Der Detailgrad steigt von links nach rechts.

In der 1. Detailstufe (links) werden räumlichen Begrenzungen sowohl in der Fläche wie auch in der Höhe zur TGA grob berücksichtigt. Sollen aber auch Tür- und Fensteröffnungen in der Planung berücksichtigt werden, so wäre zumindest die 2. Detailstufe (Mitte) notwendig und für die realitätsnahe Visualisierung die 3. Stufe (rechts).

Layoutplanung als Teil des Qualitätsmanagements

Das Layout ist auch ein digitales Dokument. Es bildet die Fabrik idealerweise im aktuellen Zustand oder zukünftig geplanten Zustand ab. Ein derartiges Fabrikmodell ermöglicht auch die Dokumentation sämtlicher Ausrüstung einschließlich deren Eigenschaften (Bezeichnung, Funktion, Investition usw.). Ein aktuelles, gepflegtes Layout ist damit ein wichtiger Baustein für das Qualitätsmanagement einer Fabrik und kann als Kommunikationsplattform für alle Beteiligten in der Organisation sowohl horizontal wie auch vertikal dienen.

In vielen Fällen hilft die 3D-Ansicht in einer Planungssoftware, um Planungsfehler zu vermeiden und auch den Fabrikbetrieb zu unterstützen. Folgende Aspekte spielen dabei eine Rolle:

Layoutplanung unterstützt in folgenden Bereichen:

- Kollisionsfreiheit in Höhe (Deckenhöhen, TGA)

- Ausreichende Durchgangsbreiten (Tore, Lagergassen)

- Platzierung Absaugungen über Arbeitsplätzen

- Sichtlinien für Bereichs-/Warnschilder, Warenschleusen

- Ergonomische Arbeitsplatzsituationen

- Richtige Ausrichtung der Ausrüstung

- Markierung von Lagerflächen

- Garantierte Fluchtwege

- Freie Transportwege

- Vorgaben zur Ordnung am Arbeitsplatz