Mit Methoden der Fabrikplanung der neuen Herausforderung begegnen

Die Corona-Pandemie trifft alle Unternehmen hart und unerwartet, da eine Anpassung der Produktion vielen schwer fällt. Mit Methoden der Fabrikplanung lassen sich derartige Probleme meistern. Auch mit Blick auf die Zukunft. Denn nach der Krise ist vor der Krise.

- Corona trifft produzierende Unternehmen besonders hart.

- Einen Plan B haben die wenigsten – umso wichtiger ist er in Krisenzeiten.

- Durch methodische Fabrikplanung kann schnell und flexibel reagiert werden.

Die Corona-Pandemie ist ein Stresstest – für jeden Einzelnen im Alltag und besonders für ganze Unternehmen. Sie sehen sich mit Herausforderungen konfrontiert, die kaum vorhersehbar waren. Ganze Industriezweige mussten im Lockdown des Frühjahrs 2020 ihre Produktion einstellen oder umstellen. Nach diesem ersten Lockdown steigt die Stimmung unter den Unternehmen zwar wieder und viele wünschen sich ein Back-to-Business. Aber ist das die richtige Entscheidung in unsicheren Zeiten und ist dieses Vorgehen tragfähig auch in Zukunft? Kann das die Lösung für den aktuellen und mögliche weitere Lockdowns sein? Schließlich weiß keiner, wie lang die Pandemie uns noch begleiten wird und wann die nächste vergleichbare Krise bevorsteht.

Eine Belastungsprobe für produzierende Unternehmen

Wie groß die Belastung war im Frühjahr, lässt sich auf den Coronathemenseiten des Statistischen Bundesamtes (Destatis) nachvollziehen. Die Arbeitslosigkeit stieg mit Beginn der Pandemie stark an und die Produktion brach gleichzeitig ein. Wie unterschiedlich deutsche Unternehmen betroffen waren, erkennt man besonders mit Blick auf das Baugewerbe. Hier war die Pandemie kaum zu spüren – im produzierenden Gewerbe hingegen stark. Allein im April stellten Unternehmen 25,3 % weniger her als im Vorjahresmonat 2019. Laut Statistischem Bundesamt handelt es sich dabei um den stärksten Rückgang seit Januar 1991. Viele Unternehmer sahen sich daher im Frühjahr mit einer Situation konfrontiert, Mitarbeiter in Kurzarbeit, ins Homeoffice oder ganz nach Hause schicken zu müssen. Das war eine handfeste Belastungsprobe von der sich die Industrie auch im Herbst noch nicht erholt hat.

Die #Produktion war im September 2020 saisonbereinigt 1,6 % höher als im August 2020 und liegt noch gut 8 % unter dem Vorkrisenniveau. Weitere Infos: https://t.co/lALQyNvZy2 pic.twitter.com/qC95yTDdGy

— Statistisches Bundesamt (@destatis) November 6, 2020

Auch die Erwartungen an die nahe Zukunft wurden durch die Pandemie stark gedämpft. Im Lockdown-Monat April lag der ifo-Index der Produktionserwartungen bei -51,0 %. Stieg dieser Wert im Mai bereits wieder auf -20,4 % zeigt das zwar eine deutliche Erholung. „Aber das bedeutet nur, dass der Sturzflug nun flacher wird“, sagt der Leiter der ifo-Befragungen, Klaus Wohlrabe, zu den deutlich negativen Erwartungen der Industrie.

Die deutsche #Industrie erwartet in den kommenden drei Monaten einen weiteren Rückgang ihrer Produktion, wenn auch langsamer als zuvor. Der ifo Index der #Produktionserwartungen stieg im Mai auf -20,4, nach -51,0 Punkten im April. pic.twitter.com/Xx9FAY0e9p

— ifo Institut (@ifo_Institut) June 8, 2020

Hinzu kommt die Unsicherheit in der kurz- und mittelfristigen Planung, die die aktuelle Situation mit sich bringt. Der erneute Lockdown light im November führt spätestens jetzt allen vor Augen, dass die Corona-Pandemie noch lange nicht vorbei ist. Keiner kann sagen, ob die Anti-Corona-Maßnahmen verlängert oder verschärft werden. Ebenso ist unklar, wie viele Lockdowns den Unternehmen noch bevorstehen.

Corona stellt sich somit als die größte Herausforderung unserer Zeit für Unternehmen des produzierenden Gewerbes heraus. Gleichzeitig gibt es auch Hoffnungszeichen und Erfolgsgeschichten. Viele Unternehmen haben die Krise als Chance nutzen können. Denn Schutzausrüstung, Desinfektionsmittel und medizinische Geräte stiegen rasant in ihrer Nachfrage. Quasi von heute auf morgen wurden Produktionsabläufe umgestellt, um Mitarbeiter zu halten und Fabriken weiterhin auslasten zu können.

Warum schlagartige Produktionsanpassung für viele ein Problem ist

Eine Umstellung der Produktion klingt für Außenstehende einfach. In der Praxis ergeben sich jedoch viele Herausforderungen. Eine der Größten: Ein Plan B. Denn eine Steigerung oder Senkung der Produktion um 30-50% in kürzester Zeit ist bei den meisten Unternehmen schlichtweg nicht vorgesehen. Die Pandemie zeigt jedoch, dass ein derartiges Szenario nicht aus der Luft gegriffen ist. Und in der derzeitigen Situation eines zweiten Lockdowns wird deutlich, dass eine schlagartige Produktionsanpassung jederzeit wieder nötig sein kann.

Die Lösung des Problems liegt somit in einer Blaupause einer Produktionsumstellung oder einer Möglichkeit, in kürzester Zeit umfassend reagieren zu können.

Corona rückt Flexibilität der Produktion ins Rampenlicht

Voraussetzung dafür sind die Rahmenbedingungen, die Unternehmen in die Lage versetzen, die Produktion umstellen zu können – komplett oder in Teilen. Ebenso müssen Kapazitäten hoch- oder heruntergefahren werden können. Und zwar schnell und flexibel.

Eine flexible Produktion ist nicht nur die Antwort auf eine globale Krisensituation, sondern auch auf die unternehmerische Zukunft nach der Pandemie. Sie wird sich als eines der Kernelemente herausstellen, die auch nach dem Corona-Zeitalter Unternehmen auf lange Sicht hin prägen.

Daher ist es Zeit, die Weichen für eine flexible Produktion zu stellen. Hier wollen wir Ihnen zeigen, wie Methoden der Fabrikplanung Sie und Ihr Unternehmen dabei unterstützen, einen Plan B zu entwickeln und jederzeit parat zu haben.

Durch die Corona-Krise mit den Methoden der Fabrikplanung

Wenn über Nacht ein neues oder angepasstes Fabriklayout gefragt ist, geht es nicht ohne Methodik. Vor allem die digitale Fabrikplanung rückt in den Vordergrund. Dabei sollte diese Herangehensweise nicht nur in Krisenzeiten auf der Tagesordnung stehen.

Denn Unternehmen, die Fabrikplanung als eine kontinuierliche Aufgabe ansehen, können im Alltagsgeschäft schnell und flexibel reagieren und werden selbst von Herausforderungen wie einer Pandemie wie dieser nicht kalt erwischt. Durch die methodische Planung von Maschinen, Anlagen und ihrer Anordnung im gesamten Produktionsablauf, lassen sich Wandlungsfähigkeit und ein langfristiger Kostenvorteil erzeugen.

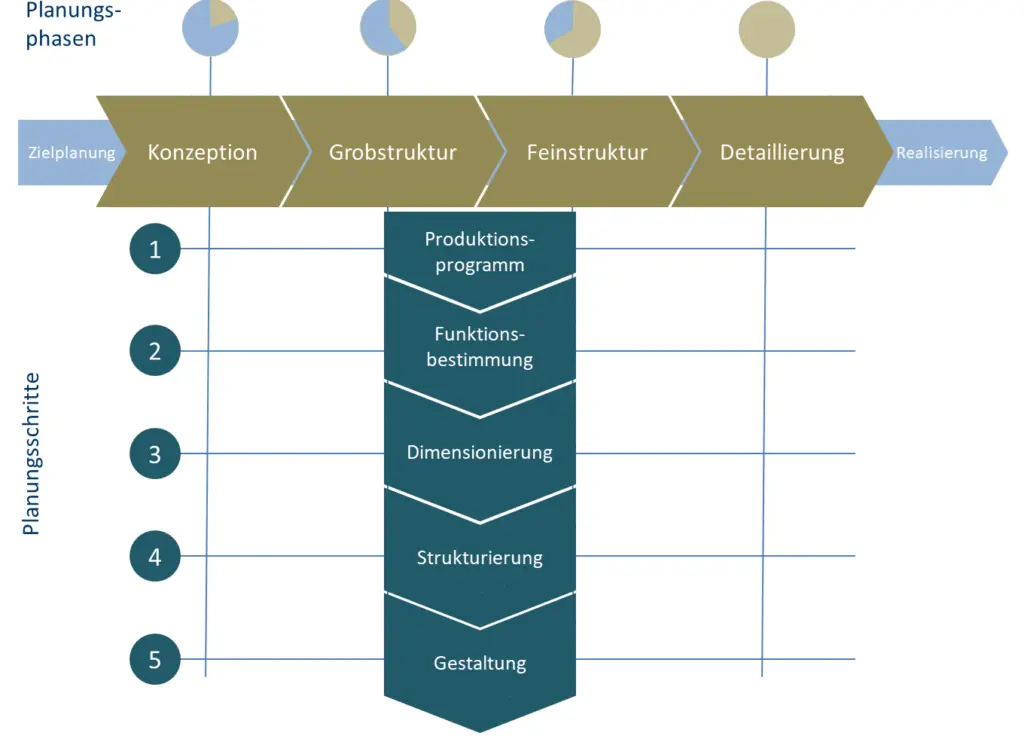

Der Fabrikplanungsprozess vollzieht sich dabei zunächst vom Groben zum Feinen. Hier hilft ein Framework der Fabrik- bzw. Standortentwicklung. In den darin skizzierten Planungsphasen vergrößert sich der Detaillierungsgrad. Mittels der Planungsschritte strukturiert man den Einsatz der relevanten fabrikplanerischen Methoden und Werkzeuge.

Die Basis der Fabrikplanung sind vorhandene gezeichnete oder digitale Layouts; vom Standortplan, über die Werksstruktur zum Produktionsbereich bis hin zum Fertigungsplatz. Ein hierarchisch strukturiertes Fabrikmodell stellt eine wertvolle Grundlage für kontinuierliche Optimierungen und jegliche Anpassungen in Krisenszenarien dar. Denn wenn es um die Restrukturierung eines vorliegenden Fabriklayouts geht, beginnt die Arbeit bei einem detaillierten Ist-Zustand und der Prozess der Fabrikplanung bewegt sich dann vom Feinen zum Groben – sprich Bottom-up.

Vollkommen neu geplant werden muss eine Fabrik in den seltensten Fällen. Vielmehr geht es um eine kontinuierliche Standortentwicklung und eben auch um eine schnelle Anpassung an neue zeitlich begrenzte oder dauerhafte Herausforderungen. Systematische, kontinuierliche Fabrikplanung liefert somit das perfekte Framework, um Krisen auch in Zukunft bewältigen zu können.

Krisenfest auch in Zukunft

Mit dem Einsatz von Methoden der Fabrikplanung lassen sich nicht nur Krisen bewältigen, sondern auch “ruhige” Phasen des Geschäftsalltages nutzen. Denn kleine und große Veränderungsnotwendigkeiten stehen regelmäßig an. Dabei kann entscheidend sein, selbst über Know-how und zeitgemäße Werkzeuge zu verfügen. Denn entsprechende Experten und Ressourcen sind nicht nur in Krisenzeiten gut gebucht und folglich rar. Zudem muss sich jeder externe Dienstleister erst in Ihre Situation einarbeiten, Ihre Strategien verstehen und vor allem adaptieren können.

Ein weiterer Aspekt ist die Anschlussfähigkeit, d. h. ob und wie die extern erarbeiteten Planungsergebnisse zukünftig weiter genutzt werden können. Wertvoll dafür ist eine eigene Modell- und Datenbasis, die den Anforderungen an fabrikplanerische Methodik genügt.

Dies alles prägt sich im Wesentlichen in der Softwarelösung aus, die für die Fabrikplanung genutzt wird. Hierbei sind die Systeme der Dienstleister i. d. R. hochspezialisierte Expertenwerkzeuge, die für den Einsatz in komplexen Planungsprojekten entworfen sind. Bedienung und Beherrschbarkeit dieses Funktionsumfanges bleibt Nutzern vorbehalten, die tagtäglich nichts anderes tun. Doch den meisten produzierenden Unternehmen fehlt schlichtweg die Größe, dass ihre Planungsumfänge derartige Spezialisten und Systeme kontinuierlich auslasten könnten. Insofern ist der Aspekt einer einfachen Bedienung bei der Auswahl einer Software für die eigene Fabrikplanung für die meisten Unternehmen wesentlich wichtiger, als ein umfassender Funktionsumfang.

Nach der Krise ist vor der Krise, auch wenn das an der Stelle plakativ klingen mag. Dabei spielt es keine Rolle, ob die nächste Krise ein erneuter Lockdown oder eine gesteigerte Nachfrage nach dem eigenen Produkt ist, die in kurzer Zeit nicht befriedigt werden kann. Daher ist jetzt ein guter Zeitpunkt, sich darauf vorzubereiten.

Mehr erfahren: Fabrikplanung – Wichtige Fakten

Kein Problem, einfach für unsere Blog-News anmelden!