Der Begriff „Simulation“ ist in vieler Munde- doch was bedeutet das konkret für den praktischen Einsatz im Industrieunternehmen? Wie kann ein Planer den Ansatz „First Time Right“ verfolgen ohne sich im Over-Engineering zu verlieren? Wie ist dabei die Planungssoftware visTABLE® einzuordnen? Sie finden eine Übersicht als Tabelle am Ende des Artikels.

Welche Vorteile ergeben sich durch Simulation?

Mithilfe von Simulationen lassen sich Was-wäre-wenn-Szenarien durchspielen, Prozesse ausprobieren und visualisieren, bevor diese überhaupt existent sind. So können verschiedene Fertigungsprozesse und die dafür erforderlichen Ressourcen bereits in der Planungsphase parametriert und bewertet werden. Dies ermöglicht eine qualitativ hochwertige und effiziente Konzeption von Anlagen und Abläufen. Eine gute Simulationslösung zeichnet sich außerdem dadurch aus, dass ihre Ergebnisse transparent, anschaulich und auch für Nicht-Experten verständlich dargestellt sind.

Welche Erkenntnisse werden durch die Simulation gewonnen?

Im Gespräch mit Kunden und Anwendern stellen wir immer wieder fest, dass es viele unterschiedliche Vorstellungen darüber gibt, was eine Simulation eigentlich ist. Sie reichen von einer 3D-Darstellung bis hin zur komplexen Ablaufsimulation. Hier gilt es, zunächst die Erwartungen an dieses Planungsinstrument abzugleichen. Zudem ist es wichtig – zumindest für die Fabrik und Materialflussplanung –, über ausreichendes Prozesswissen zu verfügen. Für den Erfolg einer simulationsgestützten Planung ist daher die enge Zusammenarbeit von IT, Planern und Produktionsexperten essenziell.

Welche IT-Infrastruktur ist erforderlich?

Für den Einsatz von Simulationslösungen ist keine besondere Hardware erforderlich. Es ist vielmehr wichtig, über das erforderliche Know-how für den zielgerichteten Einsatz von Simulationen zu verfügen. Zudem ist die Datenakquise ein wichtiges Thema, das bei jedem Kunden anders geartet ist. Falls keine oder unzureichende Betriebsdaten zur Verfügung stehen, behelfen wir uns ggf. mit vereinfachten Modellen, z.B. statischen Berechnungen.

Auszug aus dem Wortwechsel „Simulation zur Planung und Optimierung von Montagesystemen“ im Kompetenzatlas Montage – kollaborativ und wandlungsfähig

Eine smarte Alternative

Ablaufsimulationen sind komplex und kostenintensiv. Sie erfordern ein digitales Modell des zu beleuchtenden Fertigungsbereichs sowie eine umfangreiche, fundierte Datenbasis. Auch die notwendigen Personalkapazitäten sind nicht zu unterschätzen, da Fachspezialisten oft sehr gut ausgelastet sind.

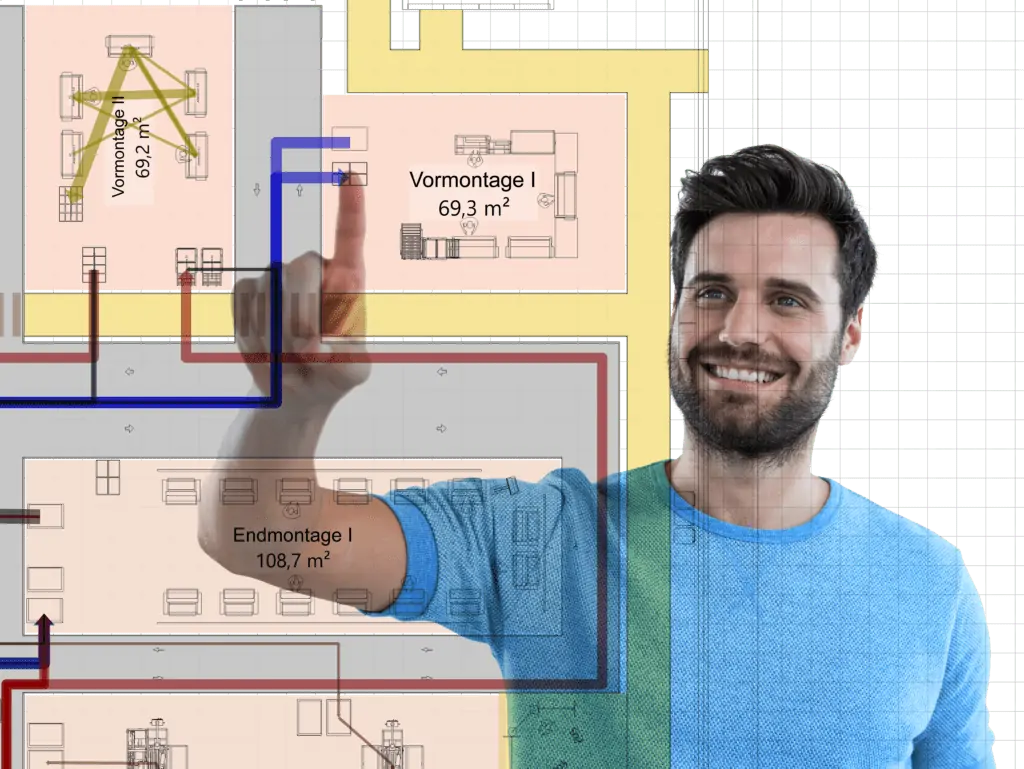

CAD-Systeme dagegen sind preiswerter und im Unternehmen oft bereits vorhanden. Mit ihnen lässt sich das geometrische Modell einer Fabrik abbilden. Es mangelt allerdings an planerischer Unterstützung hinsichtlich systemimmanenter Abläufe (bspw. Material- und Warenströme). Die Planungsergebnisse sind somit „nur“ geometrisch valide.

Direkter Vergleich von Planungssoftware und Materialflusssimulation

| Planungssoftware | Materialflusssimulation |

| Anwendungsfall Struktur und Layoutplanung | Anwendungsfall Detailplanung |

| • Konzeptplanung und Variantenuntersuchung | • Engpassanalysen |

| • Platzieren von Objekten im Layout | • Auslastung von Maschinen |

| • Optimierung der Transportaufwände | • Dimensionierung von Puffern |

| • Ermittlung von Flächenkennzahlen | • Untersuchung von Steuerungsstrategien |

| • Ableitung von Ausrüstungslisten | • Untersuchung von dynamischen Kenngrößen |

| • Maschinenkataster | • Betrachtung von Zufallsgrößen |

| Datengrundlage | Datengrundlage |

| • Produktdaten, Prozessdaten, Ressourcendaten | • Produktdaten, Prozessdaten, Ressourcendaten |

| • Zeitbezug der Datenbasis Monat oder Jahr | • Zeitbezug der Datenbasis Sekunde oder Minute |

| • Ableitung der Datenbasis kurzfristig realisierbar | • Ableitung der Datenbasis meist größerer Aufwand |

| • Datenmenge überschaubar | • Datenmenge meist größer und detaillierter |

| Aufwand Modellerstellung | Aufwand Modellerstellung |

| • Wenige Stunden bzw. Tage | • Tage bis Wochen |

| • Keine CAD oder Programmierkenntnisse nötig | • Programmierkenntnisse nötig |

| Ergebnis | Ergebnis |

| • Mit 20 % des Aufwandes 80 % Effekte erzielen | • Mit 80 % des Aufwandes 20 % Effekte erzielen |

| • Schnelle Ergebnisse durch einfache Bedienung | • Detaillierte Planung komplexer Zusammenhänge |

| • Nutzung durch mehrere Anwender | • Nutzung nur durch Spezialisten |

| Vielzahl Akteure | ausgewählte Spezialisten |

| • Fabrikplaner | • Simulationsexperten |

| • Lean manager | • Programmierer |

| • Logistikplaner | • … |

| • Arbeitsvorbereiter | |

| • Arbeitssicherheit | |

| • Meister | |

| • … |

Die Planungssoftware visTABLE® z. B. vereint Konzepte beider Welten. Das geometrische Modell wird um ausgewählte Bewegungsdaten angereichert. Es müssen aber keine endlosen Zahlenkolonnen eingepflegt werden. Erste Ergebnisse sind mit lediglich einer Handvoll Daten erreichbar. Insbesondere in den frühen Phasen vermeidet diese aufwandsminimierte Methode Planungsfehler, die später sehr kostspielige Folgen haben können.

Kein Problem, einfach für unsere Blog-News anmelden!