Flurfreie Unstetigförderer: Wie Krane und Hängebahnen richtig planen und realisieren?

Krane und Hängebahnen sind wichtiges Element in der Transportlogistik in fast jedem produzierenden Unternehmen.. Welche Vor- und Nachteile bieten sie gegenüber anderen Fördermitteln? Welche Arten gibt es? Und wie lassen sich diese Anlagen planen? Diese Fragen werden im Beitrag beantworten.

Wofür werden Krane und Hängebahnen benötigt?

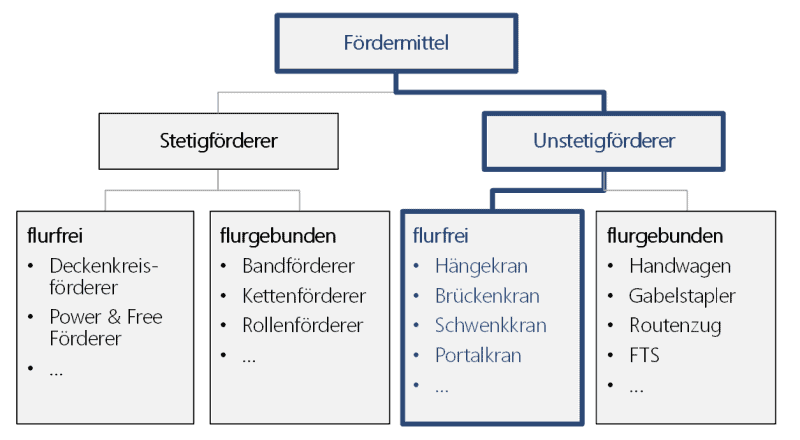

Krane und Hängebahnen sind Fördermittel und wichtig für den Materialfluss. Dabei übernehmen sie zum einen den Transport, zum anderen ermöglichen Sie den Umgang mit schweren Lasten. Wie und wo lassen sich diese Anlagen einordnen? Die Abbildung gibt hierzu einen Überblick:

Was sind die Vor- und Nachteile flurfreier Unstetigförderer und was sind die Einsatzgebiete?

Vorteile:

- diskontinuierlicher Transport möglich

- in unterschiedlichen Arbeitsebenen einsetzbar

- hohe Flexibilität

- Transport oberhalb der Arbeits- und Produktionsebene, kein oder wenig Flächenverbrauch

- keine hohen Investitionen notwendig

Nachteile:

- nur für kleine und mittlere Förderleistungen geeignet

- kein kontinuierlicher Transport möglich

- hoher Steuerungs- und Automatisierungsaufwand

- Vorrangige Einsatzgebiete sind Klein- und Mittelserienproduktionen.

Welche Arten flurfreier Unstetigförderer gibt es?

Nachfolgend wird ein Überblick zu den unterschiedlichen flurfreien Unstetigfördersystemen gegeben:

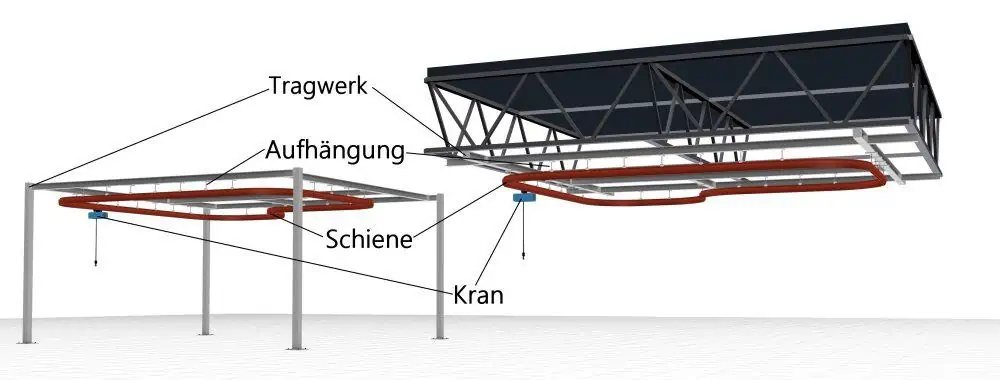

Hängebahn

Hängebahnen sind schienengeführte Fördermittel. Sie können einzeln bewegt oder angetrieben sein. Der linienförmige Transport erfolgt über Kreisverkehr oder Reversierbetrieb. Häufig werden Hängebahnen direkt am Gebäudetragwerk montiert. Sofern die Tragfähigkeit des Gebäudes nicht ausreicht, kann auch eigens erstellter Stahlbau zur Aufnahme der Hängebahn dienen. Hängebahnen werden je nach Bauart für sehr unterschiedliche Traglasten ausgelegt.

Funktion: Punkt-zu-Punkt Transport

Transportdistanz: kurz, mittel, lang

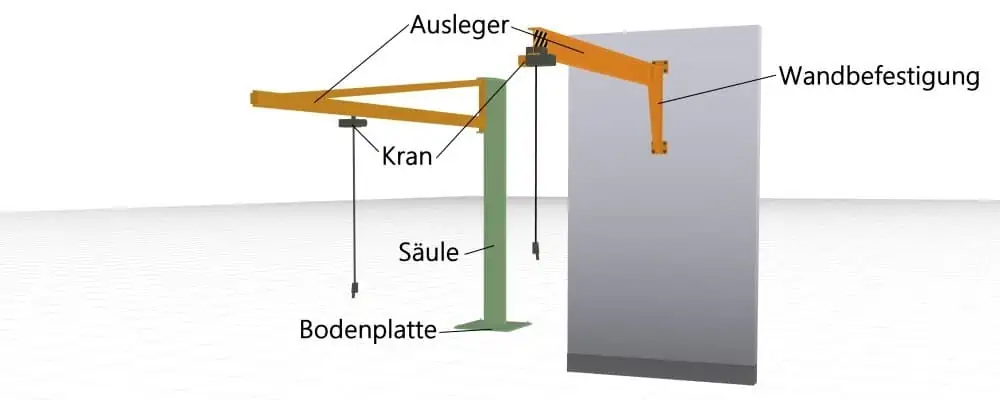

Schwenkkran

Zu dieser Kategorie gehören Säulenschwenkkrane und Wandschwenkkrane. Der Begriff Drehkran oder Säulendrehkran wird synonym für Säulenschwenkkran verwendet. Schwenkkrane sind flexibel hinsichtlich Tragfähigkeit, Schwenkbereich und Ausladung auslegbar.

Die Säule des Säulenschwenkkrans benötigt eine Aufstellfläche. Wandschwenkkrane können an Wänden, Stützen oder an der Ausrüstung montiert werden.

Funktion: flächendeckender Transport

Kranfläche: klein, mittel

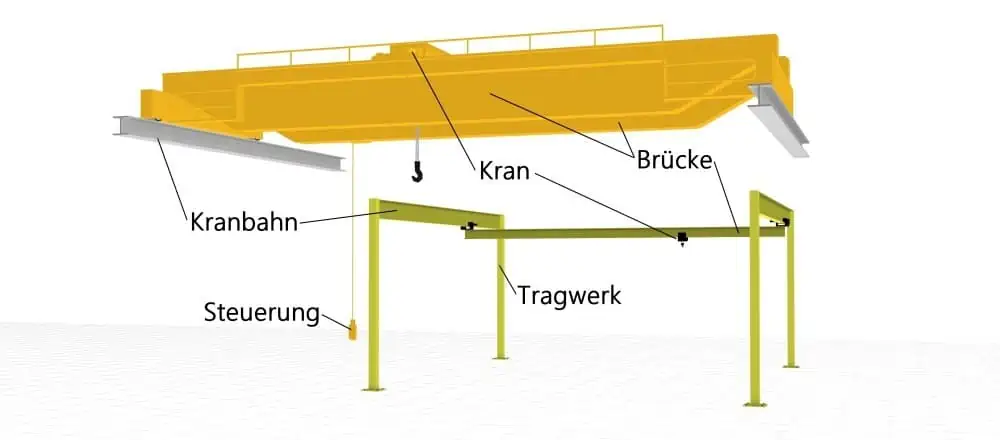

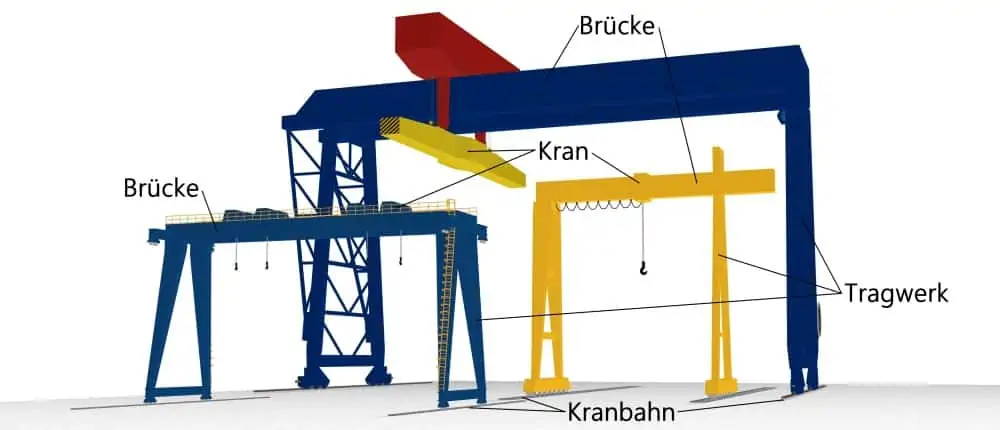

Brückenkrane

Brückenkrane existieren in unterschiedlichen Baugrößen und Bauarten. Die Begriffe Hängekran oder Deckenkran werden synonym verwendet. Häufig wird zwischen Einträger-Hängekran und Zweiträger-Hängekran unterschieden. Der Zweiträger-Hängekran eignet sich für größere Traglasten, wobei diese im dreistelligen Tonnen-Bereich liegen können. Die Kranbahnen dienen zur Aufnahme der Kranbrücke und werden bei größeren Anlagen oft direkt an den Säulen bzw. Stützen des Gebäudes montiert. Kleinere Anlagen hingegen werden am Dachtragwerk oder am eigens errichtetem Stahlbau befestigt. Im Gegensatz zum Schwenkkran ist der Kranbereich nicht rund, sondern rechteckig.

Funktion: flächendeckender Transport

Kranfläche: klein, mittel, groß

Portalkrane

Im Gegensatz zum Brückenkran bzw. Hängekran verläuft die Kranbahn beim Portalkran am Boden. Das Tragwerk ist mobil und wird in der Regel auf zwei parallelen Schienen geführt. Es gibt Portalkrane mit frei verfahrbaren Radgestellen. Je nach Anforderung können Portalkrane in sehr unterschiedlichen Größen ausgeführt werden.

Funktion: flächendeckender Transport

Kranfläche: klein, mittel, groß

Wie werden Krane und Hängebahnen geplant?

Die Planung der Fördermittel ist Bestandteil eines iterativen Fabrikplanungsprozesses. Iterationen entstehen aufgrund der separaten Planung der unterschiedlichen Planungsgegenstände. In ersten Iterationen werden die Einrichtungen und das Layout des Produktionshauptprozess geplant. In weiteren Iterationen kommen die Einrichtungen der peripheren Prozesse hinzu. Hierzu zählen unter anderem die Fördermittel. Weiterhin sind Iterationen aufgrund der schrittweisen zunehmenden Detaillierung der Planungslösung notwendig. Ergebnis einer Iteration im Fabrikplanungsprozess ist in der Regel ein Layout.

Schritt 1: Gesamtlayout entwickeln

Ausgangpunkt der Planung der Fördermittel sind Layoutvarianten der Anordnungsobjekte des Produktionshauptprozesses. Dazu gehören Produktionsabschnitte, Maschinen, Anlagen und Arbeitsplätze. Wichtig dabei ist die Berücksichtigung der Materialflüsse. Bei den Materialflussbetrachtungen werden die Fördermittelarten vordefiniert. Die Auswahl des Fördermittels erfolgt dabei auf Basis folgender Aspekte:

- Leistungsprogramm – Art und Anzahl des Transportgutes

- des Layouts – Transportwege, Gebäuderestriktionen unter anderem

- gültige Vorschriften – DIN EN-, ISO-Vorschriften, Arbeitsstättenverordnung unter anderem

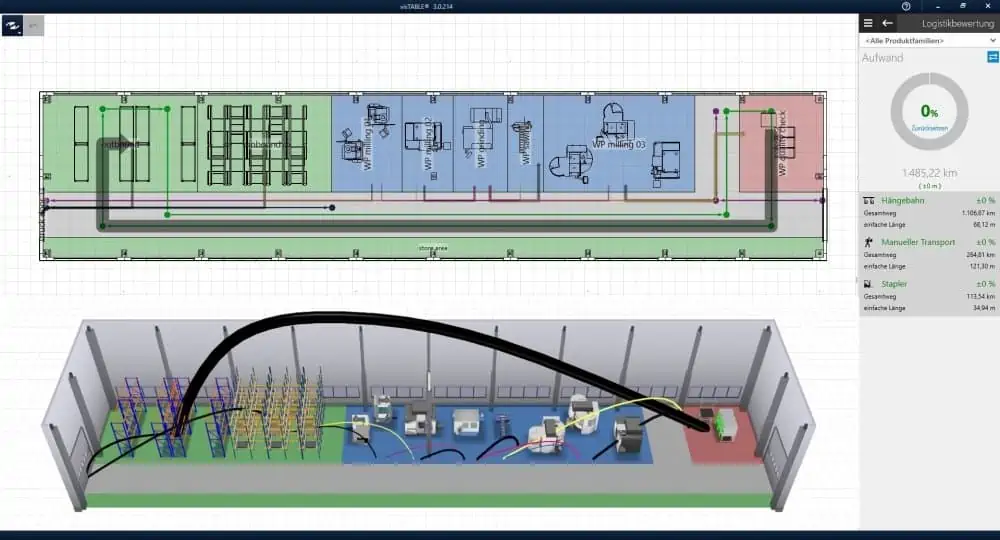

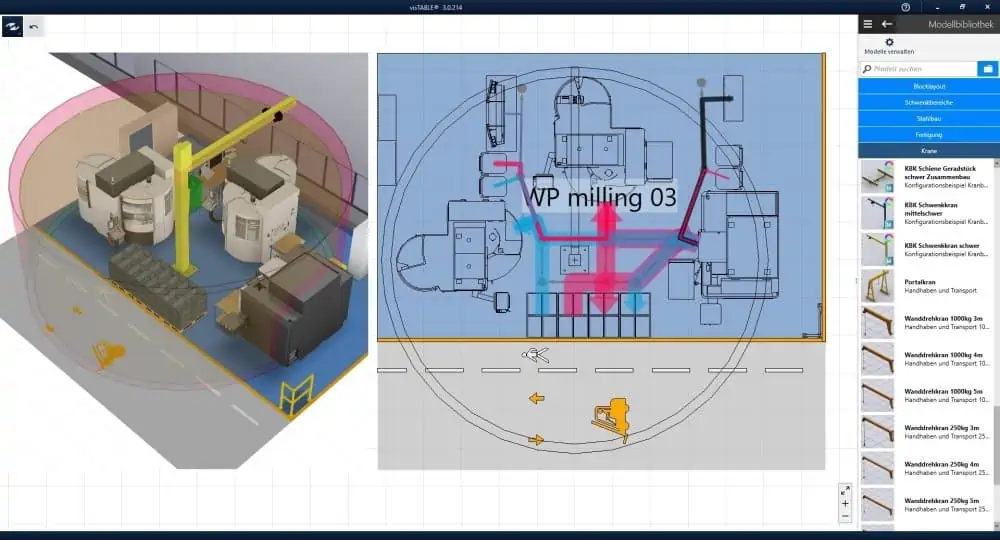

Die folgenden Abbildungen zeigen einige Layoutvarianten. Diese werden als Voraussetzung für die Konzeption der Fördermittel entwickelt.

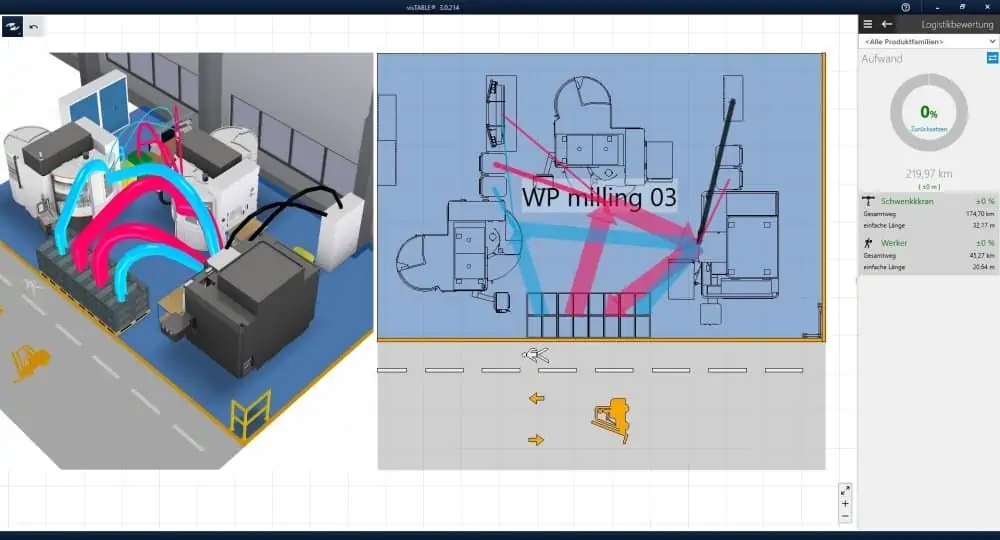

Schritt 2: Fördermittel konzipieren

Im zweiten Schritt werden die Fördermittel konzipiert. Hier geht es in erster Linie darum, die Machbarkeit zu prüfen und den Verlauf oder die Positionen der Förderanlagen festzulegen. Diesen Schritt übernimmt häufig ein Fachplaner des Anlagenbetreibers.

Wichtig bei den flurfreien Fördermitteln ist die Planung der Lastaufnahmen. Insbesondere bei Hängekran- und Kranbahn-Systemen ist zu prüfen, ob das Tragwerk der Halle (Stützen und Dachtragwerk) ausreichend hinsichtlich Tragfähigkeit bemessen ist. Hier sind im Zweifelsfall notwendige Fachplaner (Architekten, Statiker) hinzuzuziehen und entsprechende Normen zu berücksichtigen. Dazu zählen DIN EN 1993-1-1 und DIN EN 1993-6. Sollte die Statik des Gebäudes die Aufnahme der Lasten nicht zulassen, ist das Aufständern mit Hilfe von Stahlbau in Betracht zu ziehen.

Die Konzeption des Verlaufs bzw. der Anordnung der Kranbahnen, Kranschienen und Schwenkkrane verfolgt primär das Ziel, die Arbeitsbereiche zu definieren und die Machbarkeit hinsichtlich möglicher Kollisionen und Störkonturen abzusichern. In diesem Zusammenhang erfolgt auch die Konzeption des Stahlbau Insbesondere die Stahlbaustützen stellen layoutrelevante Störkonturen dar und es sind mögliche Stützenpositionen vorzudenken und im Layout zu fixieren. Konstruktive Überlegungungen wie die genaue Art und Auslegung von Doppel-T-Trägern sind an dieser Stelle noch nicht relevant.

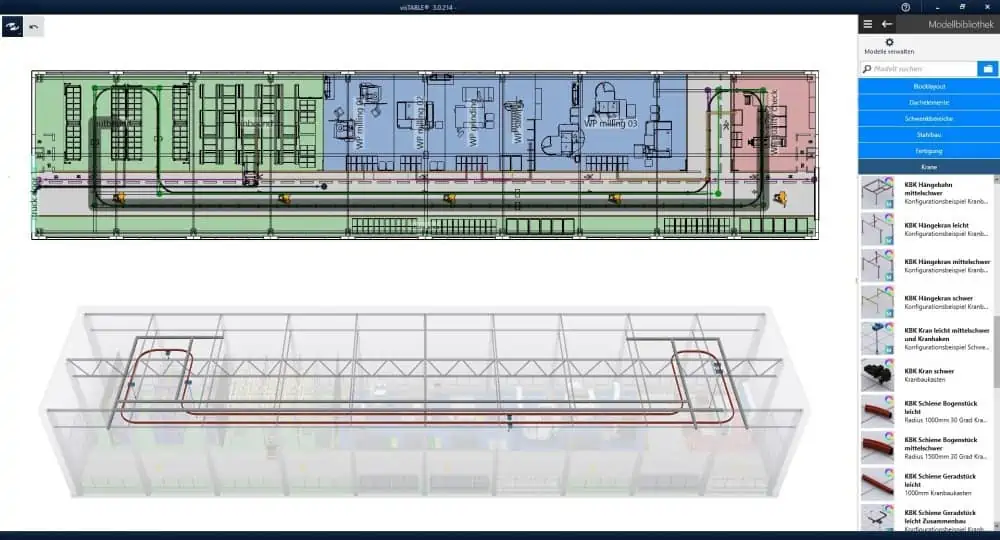

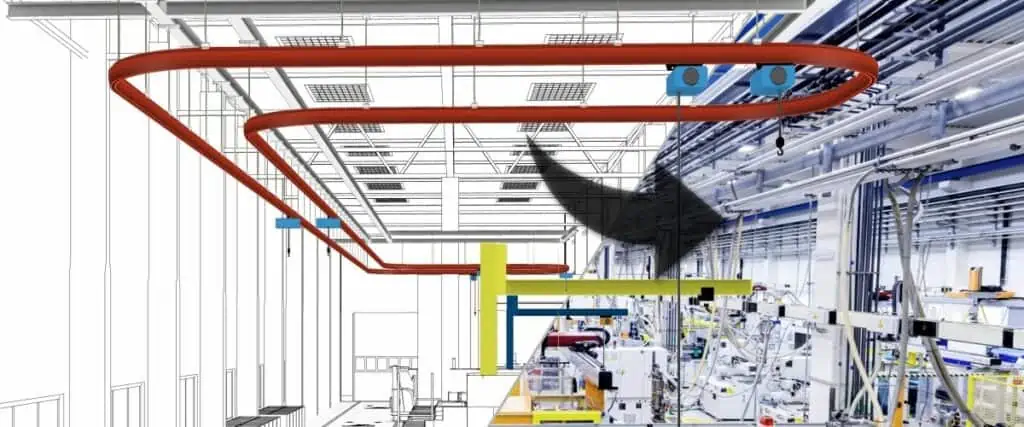

Das Layout bildet immer die Grundlage für die Konzeption. Dabei ist es wichtig zwischen Konstruktion in der Ausführungsplanung und Konzeption zu unterscheiden. Die Konzeption erfolgt in der Regel herstellerunabhängig innerhalb der Layoutplanungssoftware. Konstruktive Details und exakte Dimensionierung der Krankomponenten sind in dieser Phase noch nicht wichtig. Vielmehr kommt es auf eine Layoutplanungssoftware mit vordefinierten, bausteinbasierten und einfach bedienbaren Bibliothekselementen an. Hiermit kann der verantwortliche Fachplaner die Förderanlagen optimal konzipieren, ohne Konstrukteur oder Spezialist für Fördertechnik zu sein.

Die folgenden Abbildungen zeigen im Layoutplanungssystem konzipierte Fördermittel:

Schritt 3: Ausschreibung und Vergabe

Schwerpunkt in dieser Phase ist die Überführung des Konzepts in eine Leistungsbeschreibung mit dem Ziel, die gewünschte Anlage auszuschreiben und entsprechende Angebote einzuholen. Anschließend sind die Angebote zu bewerten, Hersteller auszuwählen und Beauftragungen auszulösen.

Die Beschreibung der Konzepte und Anforderungen erfolgt in der Regel durch Lastenhefte. Je genauer die Anfragen an die Hersteller formuliert sind, um so einfacher wird die anschließende Prüfung und der Vergleich der Angebote. Deswegen sind die Anforderungen und alle technischen Daten so genau wie möglich zu beschreiben. Wichtige Informationen sind zum Beispiel:

- Verlauf und die Länge der Kranschienen und Kranbrücken

- Traglasten (Kilogramm oder Tonnen)

- Bemessungen der gewünschte Schwenkbereiche

- Ausladung der Krananlagen

- Hubhöhen

- Beschreibung der gewünschten Hubwerke oder Hebezeuge und Werkstückaufnahmen – zum Beispiel manueller vs. elektrischer Kettenzug, Vakuum-Hebegeräte vs. Kranhaken

Insbesondere geometrische Zusammenhänge lassen sich nicht immer einfach und eindeutig in Lastenheften beschreiben. Deswegen sollte zur Vermeidung von Missverständnissen ein 3D-Modell des Konzepts an die Hersteller übermittelt werden. Weiterhin ist zu empfehlen, Schnittstellenformate für den Austausch von Modellen zwischen dem Auftraggeber und dem Anlagenhersteller mit der Anfrage oder im Rahmen der Angebotsphase zu fixieren.

Schritt 4: Ausführungsplanung und Umsetzung

Nach der Beauftragung folgt die Ausführungsplanung. In der Regel wird diese vom Anlagenhersteller ausgeführt. Wichtig ist hierbei der Austausch zwischen Auftraggeber und Auftragnehmer. Das auf Seiten des Auftraggebers liegende Fabrikmodell sollte regelmäßig mit den aktuellen Planständen der Ausführungsplanung versorgt werden. In diesem Zuge wird das Konzeptmodell durch das Modell des Anlagenherstellers ersetzt und Änderungswünsche von Auftraggeber an den Anlagenhersteller rückgemeldet. Dieser iterative Prozess sollte möglichst einfach und effizient stattfinden.

Anschließend wird die Anlage realisiert. Dieser Vorgang wird vom Auftraggeber entsprechend überwacht und das dazugehörige Angebot abgeglichen. Nach der Umsetzung und Freigabe kann die Anlage in Betrieb gehen.

Im nächsten visTABLE®-Update wird auch der Kran-Katalog um einen einfachen Kranbaukasten erweitert, mit dem Sie auch die hier dargestellten Layoutausschnitte erstellen können.

Kein Problem, einfach für unsere Blog-News anmelden!