Beim Stichwort Materialhandling verfangen die Gedanken schnell bei logistischem Equipment und damit verbundenen Optimierungsfragen. Doch ist das sprichwörtliche Kind nicht schon in den Brunnen gefallen, wenn die Aspekte zu logistischen Lösungen in den Fokus rücken?

Denn vor logistischen Anforderungen entstehen ihre Ursachen. Wer sie kennt und konsequent an ihnen arbeitet, wird auch ihre Folgen mildern und Kosten für Materialhandling frühzeitig zu vermeiden wissen. Wir wollen hier zeigen, wo Stellschrauben zu Transportaufwänden und Logistikkosten zu finden sind, die vorrangig erst einmal nichts mit Staplern, FTS, Trolleys und anderen logistischen Ausrüstungen zu tun haben.

Kosten vermeiden statt Kosten senken

Klingt gut, oder? Natürlich gilt diese Strategie als Primärlösung. Schon in der Produktentwicklung versucht man, die Anzahl an Teilen zu reduzieren. Methoden wie PROKON oder DFMA® stellen zwar auf Montageaufwände ab – gleiches gilt natürlich auch für die Kosten des Materialhandling.

Der zweite Hebel liegt in der Prozessgestaltung. In der Lean Production gilt Transport generell als Verschwendung. Bezogen auf die Kosten der Materialhandhabung heißt das: Wenn jemand ein Teil schon mal in der Hand hält, dann sollte dies auch zu einer Steigerung des Produktwertes beitragen. Landet das Teil statt an der Füge- bzw. Verwendungsstelle beim Kunden in einem Puffer, Lager, Behälter oder einem Transportwagen, war das betreffende Materialhandling nicht mehr als Verschwendung.

Die vier Aufwandskomponenten beim Materialhandling

Produkt- und Wertstromgestaltung sind also die wesentlichen Ursachen für Materialhandling. Doch ehrlicherweise kommt man mit diesen Hebeln recht schnell an Grenzen. Was bleibt, ist den notwendigen Transportaufwand auf ein Minimum zu begrenzen. Hierbei sind alle Aufwandskomponenten eines Transports zu beleuchten:

- Quelle erreichen: Das Transportmittel muss zum Aufenthaltsort des Transportguts, wir wollen diesen Ort als „Quelle“ bezeichnen.

- Aufladen: Das Transportgut muss vom Transportmittel an der Quelle aufgenommen werden.

- Transportieren: Dann erfolgt die eigentliche Transportbewegung zum Ziel, der sogenannten „Senke“.

- Abladen: An der Senke erfolgt das zielgerichtete Ablegen/Übergeben des Transportguts.

Danach beginnt der Zyklus von vorn. Hierbei ist zu bemerken, dass dieser Zyklus sowohl im Kleinen als auch in größeren geometrischen Dimensionen immer gleich ist. Bei MTM beschreibt er die Bewegung z. B. eines Einzelteils (als Transportgut) von seinem Lagerort (der Quelle) mit Hilfe des Hand-Arm-Systems (als Transportmittel) beim Fügen an eine Baugruppe (als Senke).

Wo verstecken sich die Handlingkosten?

Schauen wir auf die Komponenten, die zum größten Aufwand in Form von Zeitverzug führen, so stellen sich das Aufnehmen und das Platzieren des Transportguts als diejenigen heraus, die oft das größte Gestaltungspotenzial mit sich bringen.

So ist es vergleichsweise aufwändig, ein kleines Teil (z. B. eine Schraube M4) aus einem Behälter heraus zu nehmen, in dem viele solcher Schrauben liegen. Es sind dabei unzählige Fingerbewegungen erforderlich, um genau eine Schraube aus der Menge zu ergreifen. Ein Großteil dieses Aufwands kann entfallen, wenn das Teil vereinzelt bereitgestellt wird. So müssen einfach nur die Finger geschlossen werden, um die kleine Schraube zu fassen. Das Gestaltungspotenzial liegt um die 30 %.

Noch drastischer sind die Effekte beim Fügen. Auch hier sind unzählige Hilfsbewegungen nötig, damit das Transportgut unbeschadete und sicher die Position in seiner Senke erreicht. Als Extrema stelle man sich das exakte Einpassen des Transportguts in ein enges Regalfach gegenüber dem einfachen Abwerfen aus der Transportbewegung heraus vor. Auch an der Senke sind Gestaltungspotenziale von 50 % nicht selten.

Demgegenüber stehen die eigentlichen Transportbewegungen. Hier spielen Geschwindigkeit und Kapazität des Transportmittels eine Rolle und natürlich die zu überwindende Distanz und eventuelle Hindernisse (z. B. Aufzüge, Rampen). Während die Geschwindigkeit i. d. R. schnell an Grenzen aus physikalischer und sicherheitstechnischer Sicht kommt, ist die Auslegung von Kapazität und Distanz ein deutlicher Hebel, um den Transportaufwand zu senken. Unser Video veranschaulicht das.

Schnell wird klar, dass die Aufwände und damit die Kosten des Materialhandlings an sehr viel mehr Stellen signifikant beeinflussbar sind, als nur durch die Transportmittel. Ebenso wird deutlich, dass die verfügbaren Hebel zur Minimierung der Handlingkosten an anderer Stelle in der Lieferkette u. U. Mehraufwände erzeugen.

Materialhandling systematisch und ganzheitlich betrachten

Nehmen wir ein einfaches Beispiel: Es müssen pro Jahr 10.000 mittelgroße Eigenfertigungs-Teile montiert werden, wobei 2.000 große Baugruppen entstehen. Allein der Abstraktionsgrad dieses Beispiels verdeutlicht die Dimension des Lösungsraumes. Hier geht es also nicht um die Frage, wie die 10.000 Teile von der Fertigung in die Montage kommen, sondern es beginnt schon damit, ob es überhaupt eine solche Transportbeziehung zwischen zwei Produktionsbereichen geben muss.

Hilfreich ist, sich zunächst den Wertstrom zu verdeutlichen:

- Wie viele andere Teile müssen denn neben den betrachteten Baugruppen noch montiert werden?

- Wie sieht die Rhythmik aus?

- Lohnt sich ggf. eine Integration von Fertigung und Montage in einer Fertigungsinsel?

All dies sind Fragen der Prozessgestaltung, die im Rahmen einer Wertstrombetrachtung in Zusammenhang mit Produktivitäts- und Materialflussaspekten zu behandeln sind.

Eine Inselfertigung kann Herstellung und Montage integrieren.

Lesen Sie mehr dazu im Blog:

Was ist Inselfertigung?

Mit Hilfe der Rhythmik im Wertstrom (Kundentakt) ist zu ermitteln, wie häufig welche Mengen benötigt werden. Hieraus folgt die Dimensionierung des Platzbedarfs an der Senke, d. h. wieviel Raum muss für das Bereithalten der notwendigen Mengen an der Senke verfügbar sein, damit kein Abriss im Materialfluss entstehen kann. Tendenziell wird daher an der Senke ein OPF gefordert, d. h. jedes Verbrauchsteil soll genau zum Verbrauchszeitpunkt einzeln geliefert werden. Denn damit vermeiden wir Handlingaufwand und reduzieren Pufferplatz am Verbrauchsort.

Die meisten Teile lassen sich jedoch so nicht bereitstellen. Daraus resultieren Transportlose und letztendlich Behältergrößen. Diese folgen meist einem Behälterkonzept. Nicht jede Anforderung der Senke ist umsetzbar, nur eine begrenzte Anzahl an Behältertypen steht zur Verfügung. Das reduziert die Komplexität in der Logistik. Auf der anderen Seite müssen die Behälter senkenseitig gehandhabt werden, der Platzbedarf steigt.

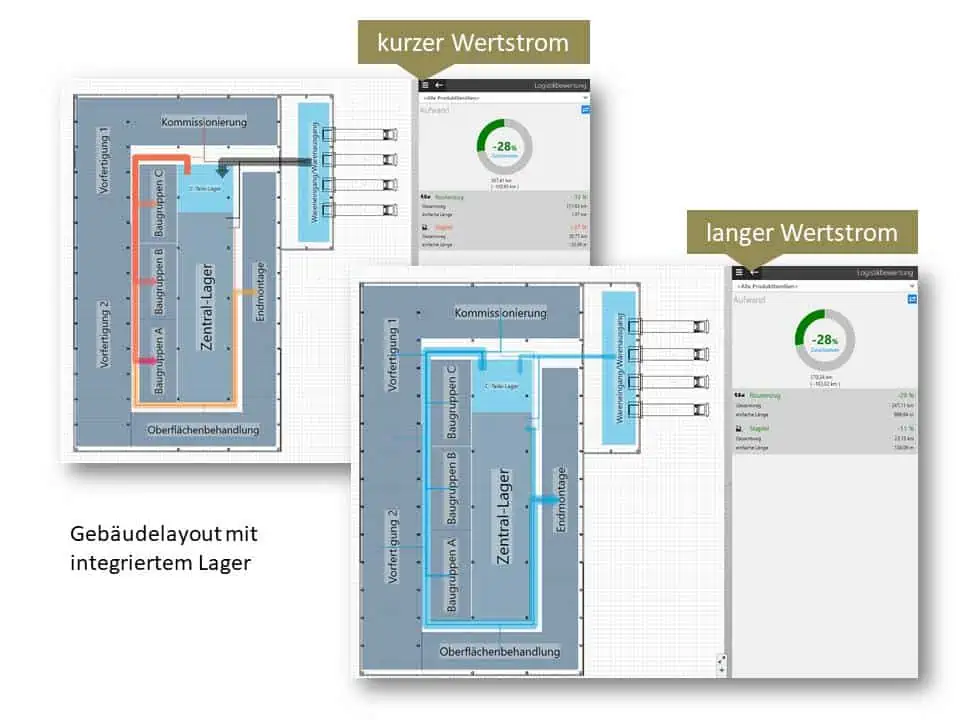

Spätestens jetzt wird klar, dass zur effektiven Lösung der Aufgabe eine integrative Betrachtung von Wertstrom und Produktionslayout sinnvoll ist. Denn es spielen Fragen zur geometrischen Gestaltung sowie Ablauf- und Mengenbetrachtungen zusammen. Darüber hinaus kann so auch der Distanz-Aspekt zwischen Quelle und Senke berücksichtigt und in Kennzahlen veranschaulicht werden.

Wie funktioniert eine integrative Betrachtung von Wertstrom und Produktionslayout?

Lesen Sie hierzu den Blogbeitrag:

Fabrikplanung – Wie vom Wertstrom zum Layout?

Fazit

Die Verortung von Fragen zu den Kosten des Materialhandlings allein bei Logistik-Experten scheint zu kurz gedacht. Vielmehr spielen Wertstrom, Layout und Logistik zusammen. Diese drei Bereiche sollten folglich auch interdisziplinär betrachtet und gemeinsam gestaltet werden. Planungs-Software mit diesem Fokus kann hier wesentlich zum Gelingen beitragen. Grundsätzlich beginnt die Betrachtung von Materialhandling jedoch bereits in der Produktentwicklung. Denn jedes Teil, was nicht erforderlich ist, muss später auch nicht gehandhabt werden.

Verwandte Themen:

- Fabrikplanung – Wie vom Wertstrom zum Layout?

- Was Sie über Materialfluss unbedingt wissen sollten

- FTS oder Routenzug?

Kein Problem, einfach für unsere Blog-News anmelden!