Bei der Planung einer Fabrik oder auch Produktion fällt immer wieder das Wort Durchlaufzeit. Insbesondere im Kontext der Ermittlung von Betriebskosten und der Optimierung von Prozessen entlang der Wertschöpfung bzw. Supply Chain spielt die Durchlaufzeit eine entscheidende Rolle. Doch was steckt genau hinter der Durchlaufzeit und wie groß ist ihre Bedeutung auf die Planung tatsächlich?

Definitionen und Verständnis zur Durchlaufzeit

Um dafür das richtige Verständnis zu bekommen, schauen wir uns an, wie diese definiert wird. Im Bereich der Fabrikplanung und bei der Gestaltung von Arbeitssystemen findet man unter anderem bei Wikipedia und bei REFA entsprechende Definitionen.

Nach Wikipedia (Durchlaufzeit – Wikipedia) ist die Durchlaufzeit im Arbeitsstudium die Zeitspanne, die ein Arbeitsobjekt oder eine Entität zum Durchlaufen eines Systems benötigt.

Nach REFA (☛ Definition Durchlaufzeit – Was ist das? ☚ ) beschreibt die Durchlaufzeit die Zeitspanne für die Bearbeitung von Aufträgen zwischen und innerhalb von Unternehmen. Darunter kann auch der Verlauf von Prozessen verstanden werden.

In der praktischen Anwendung lassen beide Definitionen viel Spielraum zur Auslegung. So erkennt man schnell erkennen, dass Durchlaufzeit nicht gleich Durchlaufzeit ist und ein Vergleich relativ schwerfällt. Sucht man nach weiteren Definitionen zur Durchlaufzeit, wird dieser Sachverhalt nur bestätigt. Um es etwas besser zu verdeutlichen, betrachten wir an dieser Stelle beispielhaft zwei Sichtweisen. Zum einen die Sichtweise des Kunden und zum anderen die Sichtweise des Produzenten also des Produktionsunternehmens.

Zwei Perspektiven auf die Durchlaufzeit

Der Kunde möchte mit dem Auslösen seiner Bestellung das Produkt bzw. die Ware zu einem definierten Liefertermin haben. In der Regel soll der Liefertermin sehr zeitnah, wenn nicht sofort sein. Das bedeutet für ihn, die DLZ startet mit der Bestellung und endet mit der Lieferung der Ware. Für den Produzenten sieht die Betrachtung der DLZ komplett anders aus. Man kann an dieser Stelle von zwei extremen Szenarien ausgehen.

Ein Szenario ist, der Produzent hat die Ware auf Lager und kann die Ware sofort ausliefern. Damit ist die DLZ beim Kunden sehr kurz. Jedoch nimmt dieser Zeitanteil beim Produzenten nur einen Bruchteil der tatsächlichen DLZ ein. Eine Einschränkung hierbei ist auch, dass der Kunde bezüglich des Produktes keine individuellen Anforderungen einbringen kann. Er kauft das Produkt, wie es im Lager liegt.

Damit die kundenindividuellen Anforderungen in das Produkt einfließen können, kommen wir zum zweiten Szenario. Der Produzent fängt erst an das Produkt zu produzieren, wenn er die Bestellung des Kunden erhalten hat. Hier liegen dann die Durchlaufzeit des Kunden und die Durchlaufzeit des Produzenten sehr nah beieinander.

In der Regel wird die Realität sich zwischen den beiden aufgezeigten Szenarien bewegen. Am Ende geht es darum, dass ein erfolgreicher Produzent immer das Ziel hat:

die Durchlaufzeit zu minimieren.

Die Kosten eines Produktes werden nun aber auch stark von der Produktionszeit bestimmt. Dieser Zeitanteil der Durchlaufzeit wirkt sich somit natürlich auch auf den Produktpreis aus. So entsteht eine entscheidende Frage. Aus was setzt sich die Durchlaufzeit beim Produzenten zusammen und welche Wirkung haben die Anteile auf die Planung?

Wie berechnet man die Durchlaufzeit?

Ein Kunde nimmt also die Durchlaufzeit als Zeitraum von seiner Bestellung bis zum Erhalt der Ware wahr. Deshalb sollte auch für den Produzenten der Bestelleingang und die Auslieferung als Maß für die Durchlaufzeit dienen. Häufig wird die Durchlaufzeit erst beim Auslösen des Fertigungsauftrages erfasst. Diese endet dann bereits mit Fertigstellung der Produktion und Buchung im Warenausgangslager. Das ist aber nur die halbe Wahrheit. Hier fehlen natürlich wichtige Zeitanteile. Aber starten wir bei den klar definierten Zeitanteilen und kommen dann zu den häufig vernachlässigten Anteilen der Durchlaufzeit.

1. Bearbeitungszeit

Die Bearbeitungszeit oder auch Durchführungszeit ist wohl der wichtigste Zeitanteil, da hier alle notwendigen wertschöpfenden Arbeiten einfließen. Dies kann eine mechanische Bearbeitung, wie z.B. Drehen eines Teils sein, die Montage einer Baugruppe oder auch die Erstellung einer Rechnung in der Buchhaltung sein.

2. Rüstzeit

Meist im direkten Zusammenhang mit der Bearbeitungszeit steht die Rüstzeit. Die Rüstzeit fällt immer dann an, wenn z.B. bei einem Produktwechsel an einer Maschine das Werkzeug getauscht werden muss. Das heißt wenn also die Maschine bzw. der Arbeitsplatz für die Bearbeitung gerüstet wird.

3. Transportzeit

Da nicht alle Arbeitsplätze direkt nebeneinanderstehen, die zur Herstellung des Produktes notwendig sind, fallen Transportzeiten an. Transportzeiten sind die Zeiten, wo Material, Halbzeuge oder auch fertige Produkte zwischen den Arbeitsplätzen, Bereichen oder Werken transportiert werden.

4. Liegezeit (Lagerzeit)

In der Regel ist es nicht möglich, die Bearbeitung und den Transport so abzustimmen und zu synchronisieren, dass keine Wartezeiten entstehen. So werden organisatorische Maßnahmen ergriffen, die wiederum zu Liegezeiten führen. Zu solchen organisatorischen Maßnahmen gehört unter anderem das Bilden von Fertigungslosen, um z.B. Rüstzeiten zu minimieren. Auch Transportlose zur Minimierung der Transportaufwände führen zu solchen Liege- und Lagerzeiten. Das kann auch die Entkopplung von Fertigung und Montage betreffen, da in unterschiedlichen Schichten gearbeitet wird.

5. Administrative Zeit

Zu guter Letzt müssen die aus den verschiedenen Zeitanteilen bestehenden Prozesse auch organisiert werden. Dies geschieht in der Regel durch Menschen und durch Unterstützung von Rechentechnik. Und genau an den Schnittstellen kommt es immer wieder zu zusätzlichen Abstimmungen, Fehlinformationen und Verzögerungen. Diese fließen dann letztendlich als Administrative Zeit in die Durchlaufzeit ein.

Die 5 wesentlichen Zeitanteile der Durchlaufzeit

Im Wesentlichen setzt sich die Durchlaufzeit also ausfolgenden 5 Zeitenanteilen zusammen:

- Bearbeitungszeit

- Rüstzeit

- Transportzeit

- Liege- und Lagerzeit

- Administrative Zeit

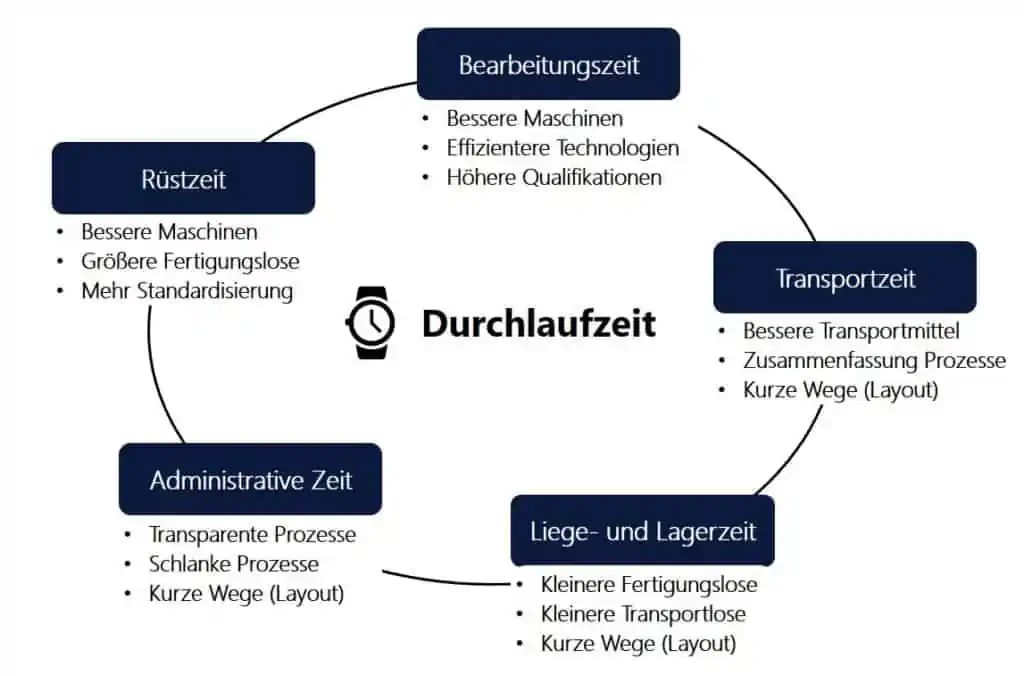

Was beeinflusst die Durchlaufzeit? Durch welche Maßnahmen können die jeweiligen Zeitanteile optimiert werden? Die folgende Abbildung zeigt die wichtigstem Faktoren:

Schnell wird man hier jedoch erkennen, dass manche Maßnahmen von einem Zeitanteil auch negativ auf andere Zeitanteile wirken. Gerade bei der Fertigungslosgröße wird dies bei der Rüstzeit und Liege- und Lagerzeit sehr deutlich.

Auffällig bei den Maßnahmen ist auch, dass drei Zeitanteile sich durch kurze Wege im Layout positiv beeinflussen lassen. Es lohnt also auf jeden Fall die Durchlaufzeit im Kontext zum Layout zu betrachten.

Wie kann die Durchlaufzeit verkürzt werden?

Nun ist es sehr schwer bei verschiedenen Unternehmen, Branchen und Produkten die Auswirkungen der 5 Zeitanteile zu pauschalisieren. Wie wirken sich diese letztlich auf die Durchlaufzeit aus und welcher Zusammenhang besteht zum Layout?

Am besten ist es, die Situation an den eigenen Zahlen zu beurteilen. Hierbei ist jedoch noch einmal kritisch zu prüfen, welche Zeitanteile tatsächlich in die Durchlaufzeit eingerechnet werden und welche unberücksichtigt bleiben. In diesem Zuge sollten die Zeitanteile mit Flächenbezug im Layout in benötigter Flächengröße quantifiziert werden. Beispiele hierfür wären:

| Rüstzeit | -> Vorbereitungs- und Messplatz Werkzeug |

| Bearbeitungszeit | -> Fertigungsplatz oder Montageplatz |

| Transportzeit | -> Transportwege/Verkehrsflächen |

| Liege- und Lagerzeit | -> Bereitstellplätze oder Lagerflächen |

Durchlaufzeit vor Ort

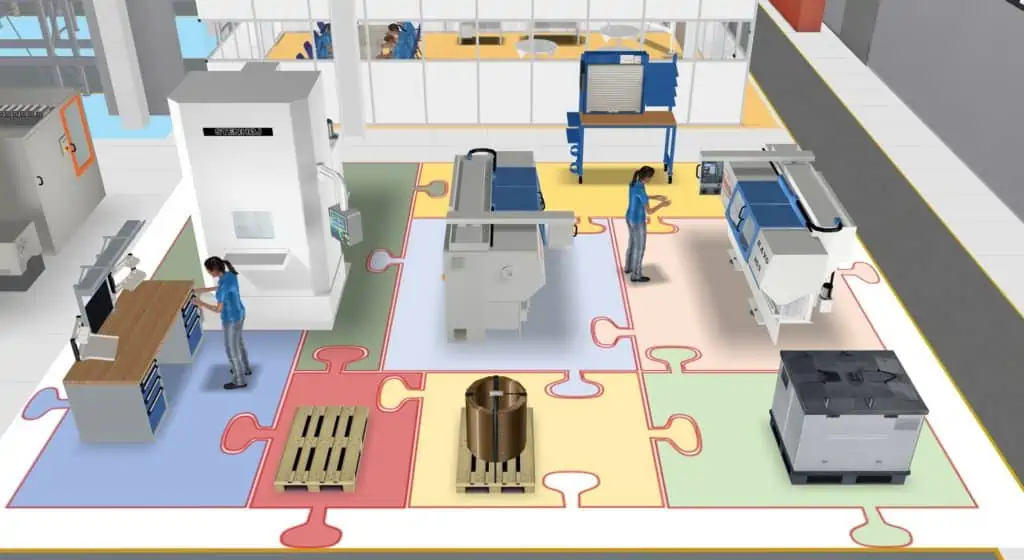

Im Ergebnis sieht das Layout dann wie ein Puzzle aus. Die verschiedenen Flächen sind zur besseren Übersicht jeweils farblich gekennzeichnet. Lesen Sie dazu auch den folgenden Artikel „Flächenplanung in der Produktion“

So erkennt man auch sofort auf welchen Flächen die Produkte eine Wertschöpfung (Bearbeitungszeit) erfahren und welche Flächen nicht wertschöpfend (z.B. Liegezeit) genutzt werden.

Typischerweise nehmen die Liege- und Lagerzeiten den größten Anteil der Durchlaufzeit in Anspruch. In der Regel wirkt sich dies auch analog auf den belegten Platz im Layout aus. Durch eine entsprechende Verkleinerung der Fertigungs- und Transportlose kann hier zeitlich und flächenmäßig entgegengewirkt werden. Das erhöht jedoch die Anforderungen an die Abstimmung und Steuerung der Fertigungs- und Logistikprozesse. Bekannte Prinzipien, wie KANBAN und One Piece Flow, unterstützen den Anwender bei der organisatorischen Umsetzung. Mit der der Verkleinerung der Fertigungs- und Transportlose steigt jedoch häufig der Transportaufwand. Somit spielt die kritische Betrachtung der Anordnung der verschiedenen Bereiche bezüglich der Transportweglängen eine entscheidende Rolle. Ziel ist es also durch kurze Transportwege:

den Transportaufwand zu minimieren.

Die Transportweglängen haben wiederum Einfluss auf die Transportzeit. Entsprechend der eingesetzten Transportmittel und der Anzahl an Transporten haben diese auch eine direkte Wirkung auf die Transportwegbreiten. Somit ändert sich auch der Flächenbedarf für die Transportwege. Häufig liegt der Flächenbedarf für die Transportwege/Verkehrsflächen auf ähnlichem Niveau, wie der Flächenbedarf für Fertigungs-/Montageflächen bzw. Liege- und Lagerflächen.

Bei den Bearbeitungs- und Rüstzeiten gibt es sicherlich durch neue Technologien und Ausrüstungen Potenziale der Einsparung. Jedoch sollte man hier zuerst das Verhältnis zu den anderen Zeitanteilen betrachten. Wo kann letztlich die größte Wirkung erzielt werden? Durch entsprechende Methoden kann man sehr gut die Situation beurteilen und Handlungsfelder bestimmen. Dazu zählt die Wertstromanalyse, wo Fließgrad, Bearbeitungs-/Zykluszeit zu Durchlaufzeit betrachtet werden können.

Erfahren Sie hier mehr zur Wertstromanalyse

Ein nicht zu unterschätzender Bestandteil der Durchlaufzeit

Die administrative Zeit ist sicherlich der komplexeste Zeitanteil, da die konkrete Erfassung schwerfällt. Er sollte jedoch bezüglich der Durchlaufzeit immer kritisch betrachtet werden. Dieser Zeitanteil ist oftmals größer als die Bearbeitungs- oder Transportzeit im Unternehmen. Um diese Zeit zu optimieren sollten vor allem schlanke und transparente Prozesse geplant werden. In jedem Fall sind auch kurze Kommunikationswege zu berücksichtigen.

Was sagen Ihre Zahlen und können Sie die genannten Aussagen bestätigen?

Falls ja, dann geht es Ihnen wie vielen anderen Unternehmen. Die Aufgabe besteht nun kontinuierlich darin, die Zeitanteile der Durchlaufzeit zu analysieren und zu optimieren.

Falls nicht, dann kann es natürlich sein, dass Sie auf Grund der Produkte oder Prozesse eine andere Situation haben. Oder Sie arbeiten schon sehr wertstromorientiert in Ihrer Produktion. Dann wissen Sie bereits, dass eine kontinuierliche Analyse und Optimierung der Durchlaufzeit sowie entsprechende Anpassung des Layouts zu den täglichen Aufgaben gehören.

Warum ist die Durchlaufzeit so wichtig?

Zusammenfassend kann man also festhalten: Die Durchlaufzeit ist eine wichtige Kennzahl, die definitiv in der Planung der Produktion Berücksichtigung finden sollte. Sie hat signifikanten Einfluss auf die Kundenzufriedenheit und auf die Kosten.

Um jedoch die entsprechenden planerischen Aktivitäten aus der Durchlaufzeit abzuleiten, ist es zwingend notwendig die Durchlaufzeit in ihre Zeitanteile zu zerlegen. Erst dann zeigen sich die tatsächlichen Handlungsfelder für die Planung.

Kein Problem, einfach für unsere Blog-News anmelden!