Ein modernes Industrielayout besteht längst nicht mehr nur aus Maschinen und Produktionslinien. Es lebt von einer Vielzahl technischer Einbauten, die im Hintergrund für reibungslose Abläufe sorgen – darunter auch maßgeschneiderte Stahlbaukonstruktionen. Ob als Träger für Fördertechnik, Medienbrücken für Versorgungsleitungen oder als Wartungsebenen: Diese Stahlbauelemente sind oft unsichtbare, aber tragende Säulen einer funktionierenden Fabrik.

Doch wie plant man solche Konstruktionen sinnvoll mit ein? Muss ein Fabrikplaner heute auch Statiker oder Stahlbauingenieur sein? Die klare Antwort: Nein. Denn die Planung eines Fabriklayouts ist eine interdisziplinäre Aufgabe, bei der unterschiedliche Fachbereiche eng zusammenarbeiten. Wichtig ist vor allem, dass man die Einsatzgebiete und Möglichkeiten dieser Einbauten versteht – und weiß, wann und wie man sie in den Planungsprozess integriert.

Dieser Artikel zeigt, welche Rolle der Stahlbau innerhalb eines Industrielayouts spielt, welche Komponenten und Trägertypen zum Einsatz kommen und wie ein strukturierter Planungsprozess – von der Idee bis zur Realisierung – gelingt. Vor allem im letzten Abschnitt erfahren Sie, wie Fabrikplanung mit Stahlbau auch ohne eigenes Fachwissen im Tragwerksbau gelingt.

Rolle von Stahlbau in der Fabrikplanung und Einsatzgebiete

In der Fabrikplanung geht es nicht nur um Maschinenanordnung und Materialfluss – ein effizientes Industrielayout berücksichtigt auch alle baulichen Elemente, die den Betrieb technisch unterstützen. Dazu zählen zunehmend auch Stahlbaueinbauten, die als integrale Bestandteile in Produktions- und Logistikbereiche eingebettet werden. Diese Konstruktionen schaffen Platz in der Höhe, führen Medien zielgerichtet und sichern den Zugang zu technischen Anlagen.

Typische Einsatzbereiche für Stahlbaukonstruktionen im Layout sind:

Fördertechnik

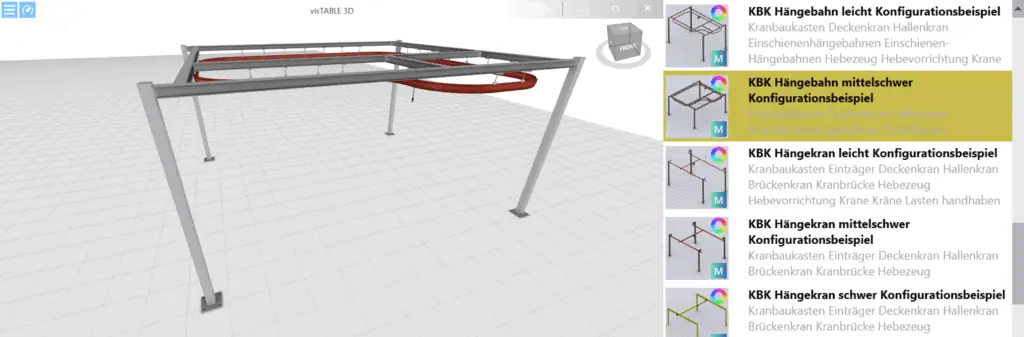

Tragkonstruktionen für Rollenbahnen, Elektrohängebahnen oder Kettenförderer – etwa für Querverbindungen zwischen Montagelinien oder den Übergang zu Logistikflächen.

Medienstahlbau

Stahlrahmen oder Brücken zur Aufnahme von Kabeltrassen, Druckluftleitungen oder Sprinklerleitungen. Diese Strukturen reduzieren Bodenbelegung und erhöhen die Wartungsfreundlichkeit.

Wartungspodeste und Arbeitsbühnen

Für Instandhaltungs- oder Kontrollarbeiten an Maschinen, Aggregaten oder Energieanlagen. Hier sind Stahlbaukonstruktionen oft als wiederkehrendes Element in Servicezonen verankert.

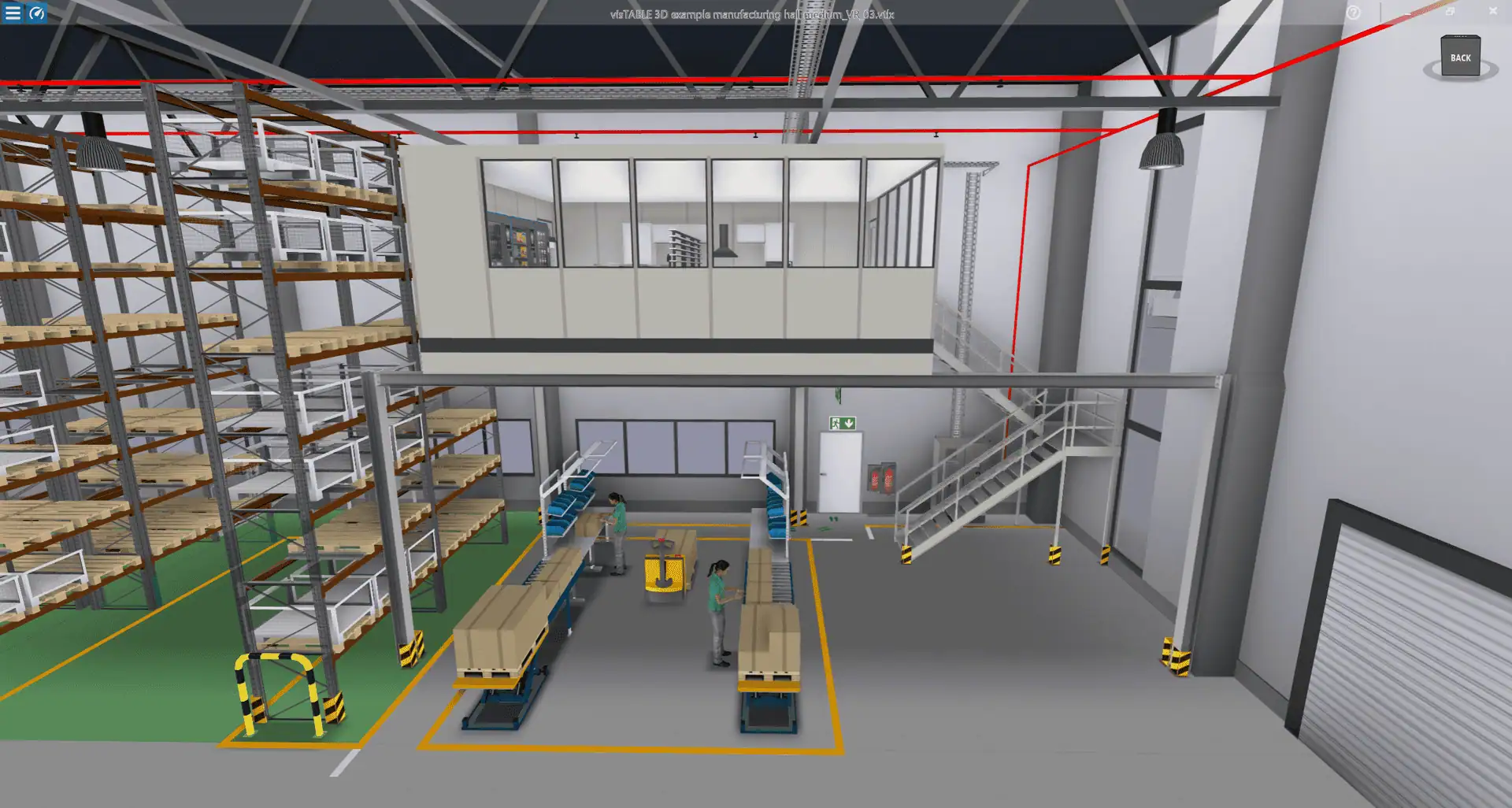

Lagerbühnen und Zwischenebenen

Erhöhen die Flächeneffizienz in hohen Hallen, z. B. für Lagergut, Kleinteile-Kommissionierung oder technische Räume. Auch Sozialräume und Büros lassen sich auf solchen Konstruktionen integrieren.

Diese Stahlbauelemente bieten neben Raumvorteilen auch organisatorische Vorteile: Sie ermöglichen eine klare Trennung von Funktionen im Layout, reduzieren Störungen im Produktionsfluss und steigern die Ausnutzung der Hallenhöhe – ein entscheidender Hebel bei Flächenknappheit und Kostendruck.

Der gezielte Einsatz solcher Einbauten muss jedoch frühzeitig im Planungsprozess berücksichtigt werden. Die Platzierung von Trägern, Stützen oder Bühnen beeinflusst Wegeführung, Ergonomie und Sicherheitskonzepte. Deshalb ist es hilfreich, Stahlbaukomponenten bereits in der Layoutentwicklung als 3D-Objekte zu modellieren und im Kontext von Prozessen und Technik zu bewerten. Wie das genau funktioniert, erklären wir im letzten Abschnitt.

Überblick über Stahlträgerarten

Auch wenn der Fabrikplaner in der Regel nicht selbst für die statische Auslegung oder Detaillierung von Stahlbaukonstruktionen verantwortlich ist, ist ein grundlegendes Verständnis der gängigen Trägertypen dennoch hilfreich – insbesondere in der konzeptionellen Phase der Industrielayout-Entwicklung. Denn: In modernen Fabrikplanungswerkzeugen wie visTABLE® lassen sich viele Stahlbaukomponenten als Objekte direkt im Layout darstellen.

Wer die verschiedenen Profilarten kennt, kann so gezielter planen, realistischer visualisieren und effektiver mit Fachplanern kommunizieren.

Zu den in der Praxis am häufigsten eingesetzten Stahlprofilen zählen:

- IPE-Träger (I-Profil Europäisch)

Ein schlanker, vielseitig einsetzbarer Träger für leichte bis mittlere Lasten. Ideal für Podeste, Bühnen oder Trassenunterbauten. - IPN-Träger

Das klassische I-Profil mit konischen Flanschen. Wird bei einfachen Aufgaben eingesetzt, ist aber zunehmend durch IPE-Profile ersetzt worden. - UPE-Träger

U-förmiger Träger mit parallelen Flanschen – bevorzugt bei Randträgern, Rahmenkonstruktionen oder zur Führung von Kabeltrassen. - HEA-Träger

Breite Flansche bei geringem Gewicht machen dieses Profil besonders geeignet für Medientrassen oder leichte Bühnenkonstruktionen. - HEB-Träger

Die stabilere Variante des HEA-Trägers. Wird überall dort eingesetzt, wo hohe Punktlasten auftreten – etwa unter Maschinenfundamenten oder Fördersystemen. - HEM-Träger

Das massivste Profil der HE-Reihe. Entwickelt für höchste Lastanforderungen, z. B. bei großen Spannweiten oder stark belasteten Kranbahnkonstruktionen. Wird seltener im typischen Produktionslayout verwendet, kann aber bei zentralen Tragstrukturen – etwa bei mehrgeschossigen Bühnen oder Trägern für schwere Fördertechnik – zum Einsatz kommen. - Sonderprofile

Dazu zählen kaltgeformte C- und Z-Profile (für leichte Sekundärkonstruktionen), sowie Rohre und Vierkantprofile für individuelle Lösungen.

Trägertyp

Profilform

Eigenschaften

Typische Einsatzbereiche

IPE

Schlankes

I-Profil

Leicht, vielseitig, wirtschaftlich

Podeste, Bühnen, Trassen, leichte Fördertechnik

IPN

I-Profil mit konischen Flanschen

Klassisches Profil, zunehmend ersetzt durch IPE

Einfache Rahmenkonstruktionen, statisch weniger anspruchsvoll

UPE

U-Profil, parallele Flansche

Günstig in Rand-

und Führungskon-struktionen

Kabeltrassen, Medienstrecken, Einfassungen

HEA

Breites I-Profil, leicht

Gute Tragfähigkeit bei geringem Gewicht

Zwischenebenen, Medientrassen, Sekundärträger

HEB

Schwereres HE-Profil

Höhere Tragfähigkeit als HEA

Hauptträger, Träger unter Maschinen oder schweren Anlagen

HEM

Massives HE-Profil

Für höchste Lasten und große Spannweiten geeignet

Tragende Hauptträger, schwere Bühnen, Kranbahnen

C-/Z-Profile

Kaltgeformt, dünnwandig

Leichtbauprofile, einfach montierbar

Leichte Tragsysteme, Verkleidungen, sekundäre Einbauten

Rund-/Quadratrohre

Geschlossene Hohlprofile

Torsionssteif, architektonisch attraktiv

Sonderkonstruktionen, Geländer, Designtragwerke

Die exakte Auswahl und statische Dimensionierung übernimmt später ein spezialisierter Tragwerksplaner. Für den Fabrikplaner genügt es, grobe Anforderungen an Tragfähigkeit, Einbauort und funktionale Nutzung zu definieren – z. B. im Rahmen eines Anforderungskatalogs oder Layoutkonzepts. Wie dieser konzeptionelle Schritt abläuft, erläutert der folgende Abschnitt zur strukturierten Vorgehensweise bei der Planung von Stahlbaueinbauten.

Vorgehensweise zur Planung von Stahlbaukonstruktionen innerhalb von Fabriken

Die Planung von Stahlbaueinbauten innerhalb eines Industrielayouts erfordert ein strukturiertes und methodisches Vorgehen. Dabei muss der Fabrikplaner kein Experte für Statik oder Stahlbau sein – denn die Fabrikplanung ist per Definition eine interdisziplinäre Aufgabe. Entscheidend ist, dass der Planer funktionale Anforderungen erkennt, dokumentiert und systematisch in den Planungsprozess einbringt.

Bewährt hat sich dafür das in der VDI 5200 beschriebene Vorgehensmodell. Es gliedert den Planungsprozess in mehrere Phasen – von der Zielfestlegung bis zur Realisierung – und folgt einem iterativen Ablauf. Das bedeutet: Die Planung wird in mehreren Schleifen durchlaufen, wobei zuerst die Hauptprozesse (z. B. Fertigung, Montage) geplant werden, dann die unterstützenden Prozesse (Transport, Lagern etc.) und schließlich die peripheren Einrichtungen, wie z. B. Stahlbauelemente für Fördertechnik oder Lagerbühnen.

1. Zielfestlegung

Zu Beginn wird die grundlegende fabrikplanerische Aufgabenstellung definiert: Was soll verändert oder neu geschaffen werden? Welche Anforderungen gibt es an Flächen, Funktionen und Prozesse?

2. Grundlagenermittlung

In dieser Phase werden alle relevanten Informationen gesammelt, die für die spätere Planung notwendig sind: Prozessdaten, Flächenbedarf, bauliche Rahmenbedingungen, vorhandene Anlagenstrukturen usw.

3. Konzeptplanung – mit Fokus auf Stahlbau

Die Konzeptplanung ist das Herzstück der Layoutentwicklung. Sie unterteilt sich in vier wesentliche Schritte, in denen der Stahlbau erstmals konkret wird:

3.1 Strukturplanung

Hier werden die Haupt- und unterstützenden Prozesse im Layout verortet. Dabei entstehen funktionale Anforderungen an Stahlbaueinbauten: Wo werden Träger für Fördertechnik benötigt? Wo könnten Lagerbühnen sinnvoll sein? Welche Medienführung ist erforderlich?

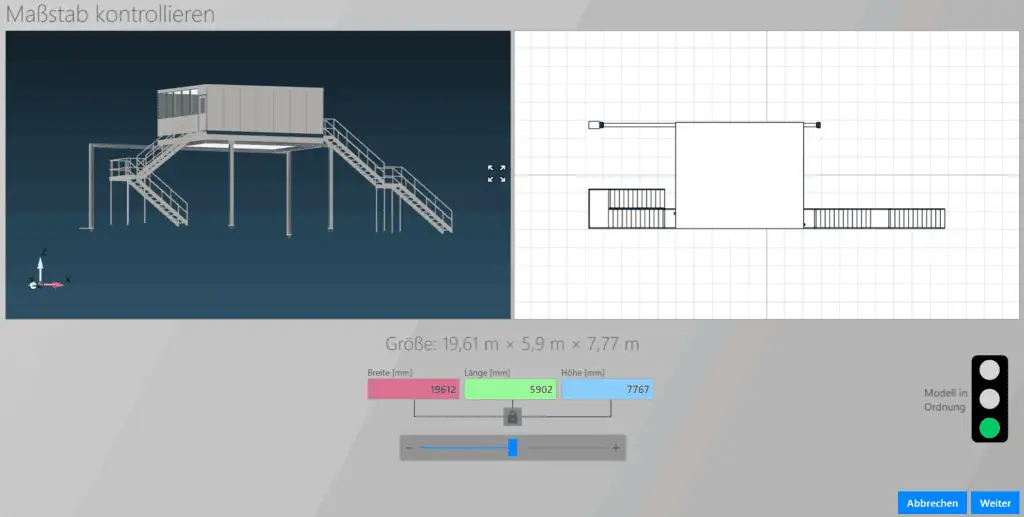

3.2 Dimensionierung

Auf Basis dieser Anforderungen wird nun grob festgelegt, welche Art von Stahlbau benötigt wird und in welchem Umfang: etwa Länge, Spannweite oder Position einer Tragkonstruktion. Noch geht es nicht um detaillierte Maße oder statische Berechnungen, sondern um Raumbedarfe und Funktionen.

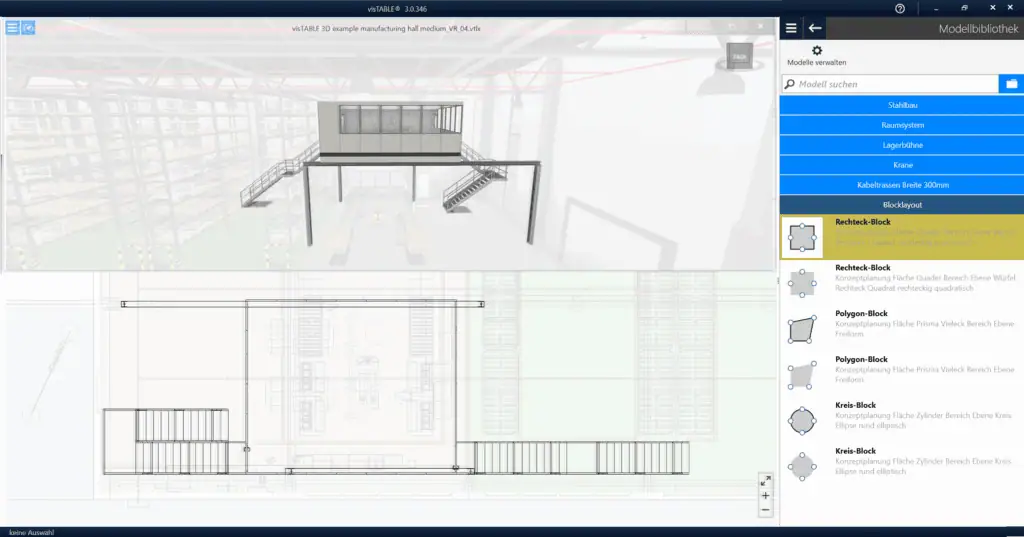

3.3 Idealplanung und 3.4 Realplanung

In diesen Schritten entstehen Layoutvarianten, die unter Einbeziehung aller Restriktionen – wie bestehender Bausubstanz, Materialflüsse oder Sicherheitszonen – entwickelt und bewertet werden. Der Fokus liegt auf der Abstimmung von Stahlbau und Prozesslayout: Wo verlaufen Stützen idealerweise? Wie groß müssen Bauräume für Trassen oder Bühnen sein, ohne den Produktionsfluss zu stören? Hier kommt Fabrikplanungssoftware wie visTABLE® zum Einsatz.

Die Planung bleibt dabei auf Groblayout-Niveau, es entstehen konzeptionelle Modelle – nicht etwa detaillierte Bauzeichnungen.

📌 Wichtig: In dieser Phase werden bewusst noch keine statischen Berechnungen durchgeführt. Die Planung orientiert sich an funktionalen Notwendigkeiten – innerhalb dessen, was physikalisch sinnvoll erscheint.

4. Funktionale Ausschreibung

Ein wesentliches Merkmal der Vorgehensweise ist, dass der Fabrikplaner nicht selbst die Detailplanung des Stahlbaus übernimmt. Stattdessen wird auf Basis des Groblayouts eine funktionale Ausschreibung erstellt (vgl. VDI 5200, Schritt 4.3). D. h. die Ausschreibung wird der Feinplanung und Erstellung von Genehmigungsanträgen (vgl. VDI 5200, Schritt 4.1 und 4.2) vorgezogen und erfolgt später beim Lieferanten. Diese beschreibt:

- den Einsatzzweck und die Anforderungen an den Stahlbau,

- die Raumgeometrie (z. B. als visTABLE®-Modell),

- bevorzugte Stützenpositionen und freie Produktionsflächen.

5. Realisierungsvorbereitung

Im Rahmen der Vergabe an Lieferanten (vgl. VDI 5200, Schritt 5.1) erfolgt 5.1.1 Angebotseinholung und 5.1.2 Beauftragung.

5.1.3 Überwachung der Ausführungsplanung

Nach der Vergabe liefert der Stahlbaulieferant eine Detailplanung, meist als CAD- oder 3D-Modell. Dieses Modell kann z. B. in visTABLE® importiert werden, um es mit dem Groblayout abzugleichen.

Ein gemeinsamer Bezugspunkt – z. B. eine bestimmte Stütze – dient dabei als Einfügepunkt im Layout.

Anschließend prüft der Fabrikplaner:

- ob alle funktionalen Anforderungen erfüllt sind,

- ob es Kollisionen mit Prozessen, Wegen oder Bestandsanlagen gibt.

Dieser Abgleich erfolgt in enger Abstimmung mit dem Lieferanten und kann mehrere Iterationen erfordern, insbesondere wenn Änderungen notwendig sind oder sich der Konstruktionsstand weiterentwickelt.

Integration in das Bestandslayout

Nach erfolgreicher Freigabe der Ausführungsplanung folgt die Umsetzungsplanung (vgl. VDI 5200, Schritt 5.2) und die Umsetzung vor Ort (vgl. VDI 5200, Realisierungsüberwachung, Schritt 6).

Der finale Stahlbau wird mit Abschluss der Realisierung in das Bestandslayout überführt.

Verwandte Themen: