Im Bereich der Werkstattplanung sowie Fertigungssteuerung sind Fabrik- und Produktionsplanung von zentraler Bedeutung. So umfasst die Fabrikplanung die Zielfestsetzung, Funktionsbestimmung, Strukturierung sowie Integration und Gestaltung von Fabriken als System sowie deren Aufgliederung in Substrukturen und Prozesse. Einer solchen Planung gehen in der Regel der Neubau, die Erweiterung oder der Umzug von Produktionssystemen voraus.

Im Normalfall diskutieren Unternehmen bei solchen betrieblichen Umstrukturierungen über hohe Investitionssummen, sodass die Fabrikplanung selbst zu einem strategischen und dadurch äußerst wichtigen Projekt wird. Planungsaktivitäten in einer Fabrik erfordern ein hohes Maß an Flexibilität. Um betriebliche Ressourcen effizienter einzusetzen, ist eine kontinuierliche Planung und Anpassung, sprich: ein zukunftsorientiertes Management von Vorteil. So können die betrieblichen Kapazitäten auf Dauer eingespart und allgemeine Überforderung vermieden werden. Damit steigt die Effizienz in der Produktion.

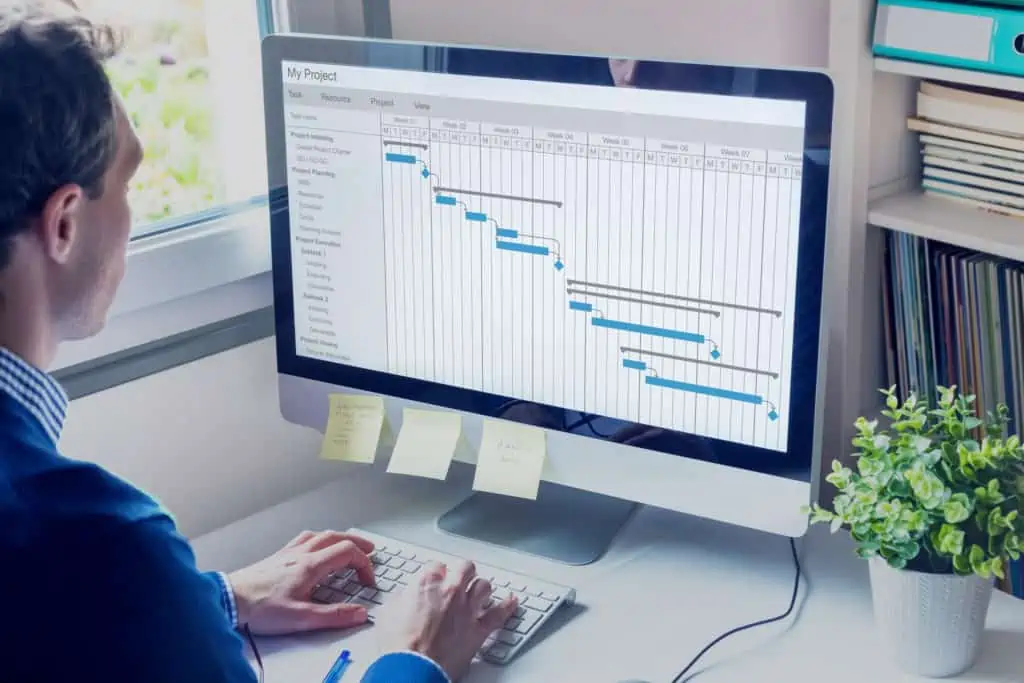

Im Kontext der Fertigungsplanung wird sowohl die Ablaufplanung als auch die Bedarfsplanung eines Herstellungsverfahrens ermittelt. Zu diesem Zweck werden Zeitpläne sowie Arbeitspläne erstellt und der Bedarf an Personal, Material und Produktionsmitteln errechnet. Zudem ist ein Produktionsplanungs- und -steuerungs-Tool erforderlich, um die Produktionsprozesse digital zu planen und zu gestalten, aber auch um Planabweichungen frühzeitig zu erkennen. Durch verantwortungsbewusste und kontinuierliche Dokumentation aller Prozesse können die Kosten und der Aufwand eines solchen Vorhabens entsprechend minimiert werden.

Wo liegt der Unterschied zwischen Produktions- und der Fabrikplanung?

Der Unterschied zwischen der Produktions- und der Fabrikplanung liegt im Planungshorizont, aus dem unterschiedliche Anforderungen an technische Methoden hervorgehen. Bei der Fabrikplanung geht es in der Regel um den Materialfluss in seiner Gesamtstruktur. Während sich Steuerungsmethoden an Ressourcenauslastung und Auftragsdurchlaufzeit richten, werden Fabrikplanungsergebnisse in einer Plantafel festgehalten, die beispielsweise den zu erwartenden Transportaufwand oder die Kapazität der Fläche als Kennzahlen definieren. Zudem zeichnet sich die Produktionsplanung durch Auftragsreihenfolgen oder Planung der Mitarbeiter und Schichteinteilung aus. Die Produktionsplanung ist ein Teilgebiet der Produktionswirtschaft und beschäftigt sich mit der operativen Steuerung und Überwachung der Produktion eines Unternehmens.

Die Fabrikplanung hat ihren Anwendungsbereich eher im funktionalen Bereich und fokussiert sich auf grobe Informationen wie etwa die Position von Anordnungsobjekten. Bei all den Unterscheidungen besteht die Kernaufgabe allerdings darin, beide Modelle erfolgreich zusammenzuführen. Strukturkennzahlen helfen bei der Struktur einer solchen Planung. Auf diese Weise können, etwa bei einem Materialfluss-Monitoring, Veränderungsprozesse fundiert bewertet werden.

Die Herausforderung der Fabrikplanung ergibt sich also daraus, dass frühzeitig erkannt wird, wann man planerisch aktiv werden sollte. Bei der Fabrikplanung handelt es sich also um die Adaption der Fabrik- und Produktionsstruktur an das durch den erhöhten Kostendruck veränderte Fabrikumfeld. Daher ist die Fabrikplanung eine für zukunftsorientierte Unternehmen ständig auszuführende Kernaufgabe, die niemals aus den Augen verloren werden sollte!

Organisation von Fabrikplanungsprojekten

Eine solche Arbeitsvorbereitung kann in unterschiedliche Phasen unterteilt werden. Bei der Planungsphase stehen Erkenntnisgewinn und Details im Fokus. Die Planungsschritte hingegen beziehen sich auf methodische Bedingungen, die Erkenntnisgewinn zielgerichtet optimieren.

Bei kleineren mittelständischen Unternehmen gibt es im Allgemeinen kein eigenes Management für Fabrikplanungsprojekte. Demnach liegt die Verantwortung und Organisation bei der Unternehmensführung. Oftmals wird auf externe Unterstützung gesetzt. Bei der Arbeitsvorbereitung ist die Evaluierung der geforderten Kompetenzen in Form von Mitarbeitern notwendig. Dabei gilt es Architekten, Fachingenieure, Logistiker, Informatiker, Konstrukteure, Betriebswirte, Juristen und Projektmanager effizient einzusetzen, um den Erfolg in der Planung zu garantieren. Außerdem bietet sich ein einfaches Enterprise Resource Planning (ERP)-Tool an, um alle Prozesse in einem integrierten System zu verwalten und auf diese Weise weitere Kontrollmechanismen zu implementieren.

Wie auch bei der konventionellen Arbeitsvorbereitung, geht es beim Entwurf einer Fabrik darum, vom Groben zum Feinen überzugehen. Es macht also keinen Sinn, Transportsysteme oder Maschinen zu erneuern, wenn beispielsweise die technologischen Bedingungen oder logistische Anforderungen noch nicht gegeben sind. Es geht also immer darum, das Ganze als ein ineinandergreifendes System zu betrachten. Die zu analysierenden Anordnungsräume werden innerhalb der Planungsphasen immer kleiner und die Objekte immer konkreter. Dadurch empfiehlt sich, die Planung in folgende Schritte zu unterteilen: Produktionsprogramme, Funktionsbestimmung, Dimensionierung und Strukturierung und Gestaltung.

Beim Aufsetzen eines Produktionsprogramms geht es etwa darum, aus der Menge der in der Werkstatt zu bearbeitenden Teile herauszufinden, welche Teile aus dem Lager entsprechend als Typenvertreter für eine Gruppe ähnlicher Teile zu Planungszwecken verwendet werden können. Bei der Dimensionierung geht es folgend um die Bestimmung der Ressourcen. Erst im letzten Schritt wird sich dann der Strukturierung und Gestaltung gewidmet. In dieser Phase muss dann geklärt werden, wo die Ressourcen angeordnet sein sollen und wie das im Detail aussieht.

Methoden und Werkzeuge: Industrie 4.0 vs. analoge Plantafeln

Die Fertigungssteuerung impliziert eine ständige Berechnung möglicher Änderungen im Bestand, der Lagerung sowie Fertigungsprozessen, um auf externe Faktoren reagieren zu können. Fertigungsprozesse werden in vielen Fällen aus einem Handlungsbedarf geboren: zu wenig Platz, beobachtete Ineffizienz und die Umsetzung technologischer Fortschritte. Diese Faktoren sind das Ergebnis verschiedener ineinandergreifender Prozesse, die eine ständige Kontrolle der Fertigungssteuerung erfordert. Entsprechende Software bietet die Möglichkeit, diese Prozesse zu vereinfachen.

Industrie 4.0 meint nichts anderes als die intelligente Vernetzung von Maschinen und Abläufen in der Industrie mit Hilfe von Informations- und Kommunikationstechnologien. Tools oder Werkzeuge sind der Kern einer erfolgreichen Fabrikplanung. Anstatt auf Papier und Stift zu setzen, bieten sich bei der Layoutplanung digitale Tools mit einer Touchoberfläche zum Einsatz an.

Der Vorteil liegt in ihrer Einfachheit und in der Möglichkeit einer 3D-Visualisierung, die alle Gedanken und Ideen des involvierten Teams zusammenführt. Außerdem hilft es dabei, die Prozesse der Fertigung in verschiedenen Modulen abzubilden. Das bietet sich bei der komplexen Organisation der Fabrikplanung an. Trotzdem ist die dreidimensionale Darstellung eines Fabriklayouts erst dann methodisch möglich, wenn der Detailplan bereits abgeschlossen ist. Es ist durchaus ratsam, solche Layouts unabhängig von aktuellen planerischen Bedürfnissen zu erstellen. Im Falle einer gewaltigen Umstrukturierung oder Erneuerung kann das Planungsmanagement dann diese Modelle analog zur Verfügung stellen und jeder Mitarbeiter kennt den aktuellen Stand der Dinge.

Ein elementares Augenmerk gilt also der Herausforderung einer effizienten Kommunikation, die einen optimalen Fluss von Informationen garantiert. Dabei muss die Brücke zwischen Software und Industrie 4.0 geschaffen werden, um alle Kommunikationswege zu sichern und die Fertigung flexibel zu steuern. Damit wird eine erfolgreiche Fertigungsplanung sichergestellt.

Kein Problem, einfach für unsere Blog-News anmelden!