Zur Darstellung der Materialflussanalyse kommen Vielen sofort das Sankey-Diagramm oder Werkslayouts mit Materialflusspfeilen in den Sinn. Sie geben einen guten Überblick, wo und in welcher Intensität Material fließt. Oft stellt sich jedoch die Frage, an welcher Stelle man am wirksamsten bei der Optimierung von Materialflüssen ansetzt. Wir wollen darum ein visuelles Instrument vorstellen, was den Fokus auf die Materialflüsse richtet, die besonders hohen Transportaufwand erzeugen: Das sogenannte Distanz-Intensitäts-Diagramm (DID).

Was ist ein Distanz-Intensitäts-Diagramm?

Das Prinzip dieser zweidimensionalen Materialflussdarstellung ist sehr einfach: Man spannt ein Diagramm aus Transportintensität und Transportweg auf. Jeder Punkt im Diagramm entspricht einem Materialfluss zwischen zwei Punkten in der Fabrik (Quelle & Senke). Nun trägt man die Intensität des Materialflusses auf der einen, den Transportweg auf der anderen Achse ab. Der entstehende Schnittpunkt wird im Koordinatensystem markiert. Auf diese Weise entsteht für jeden Materialfluss ein Punkt im Diagramm.

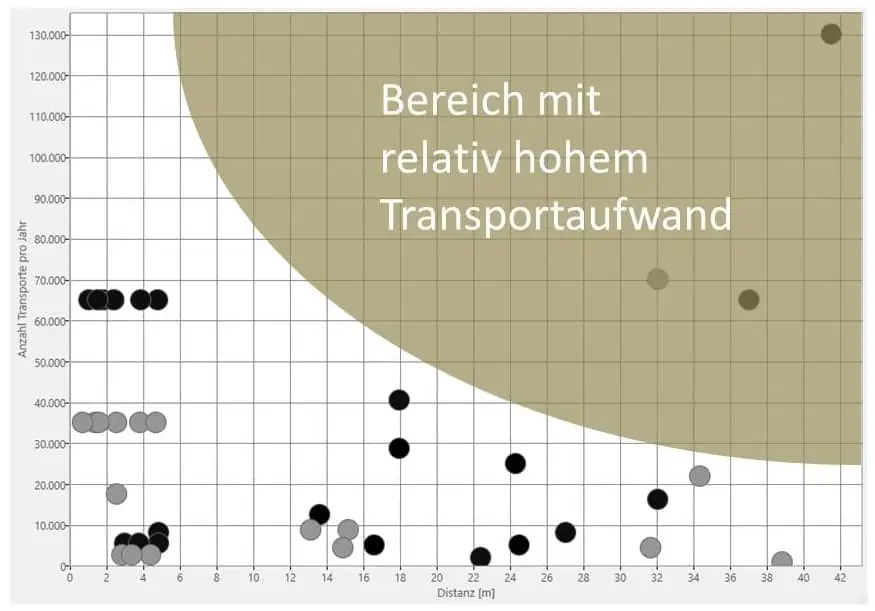

Auch die Interpretation der Materialflussanalyse im Distanz-Intensitäts-Diagramm ist einfach: Materialflüsse mit hoher Intensität und langem Weg sind zu vermeiden. Solche Flüsse sind durch Punkte oben rechts im Diagramms repräsentiert. Gibt es solche Punkte, ist Handlungsbedarf erkennbar. Liegen dagegen alle Punkte achsennah, so sind hohe Intensitäten bereits auf kurzem Wege realisiert und für geringe Intensitäten prägen sich ggf. auch längere Wege aus. Diese können jedoch leicht in Kauf genommen werden, schließlich treten sie selten auf.

Welche Kennzahlen enthält das Distanz-Intensitäts-Diagramm?

Die beiden bei der Materialflussanalyse im DID betrachteten Dimensionen sind

- TransportIntensität und

- Flusslänge (zurückzulegende Distanz zwischen jeweils einer Materialfluss-Quelle und seiner Senke).

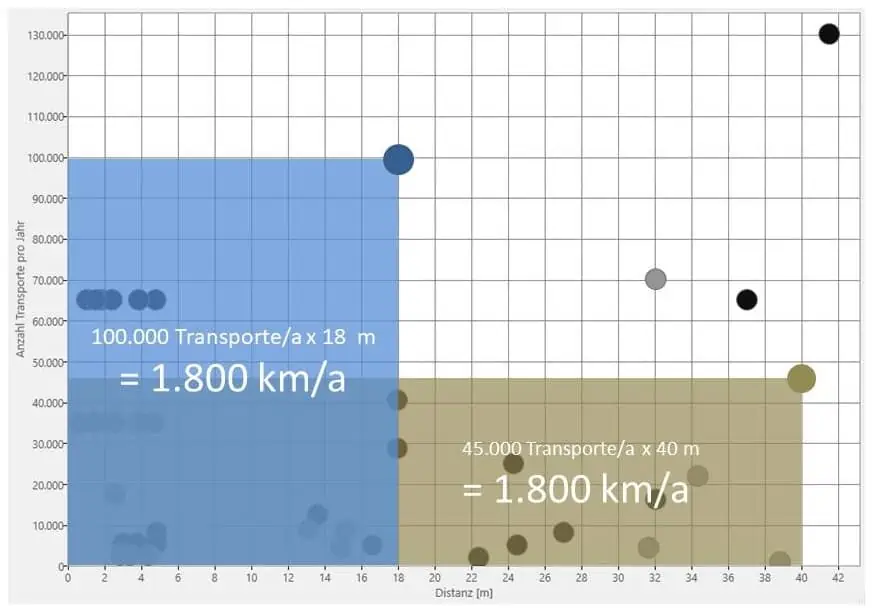

Der Flächeninhalt, der sich zwischen den beiden Achsen und dem Schnittpunkt aus Intensität und Distanz aufspannt, steht für das Produkt aus beiden Kennzahlen. Er repräsentiert den Transportaufwand, meist ausgedrückt in km/a. So lässt sich z. B. leicht zeigen, dass kurze Distanzen hohe Intensitäten bzgl. des Transportaufwandes kompensieren.

Gerade in der Kommunikation in Planungsprojekten ist die Darstellung solcher Kompensationseffekte wertvoll. Denn Projektbeteiligte fokussieren häufig in ihrem eigenen Bereich beobachtete große Transportdistanzen und nehmen diese als Problem wahr. Jedoch spiegelt die Distanz nur eine Dimension des Transportaufwandes wider. Sie ist zwar leicht zu erkennen und zu messen, aber eben nur die halbe Wahrheit. Umso mehr gilt es, der Transportintensität Aufmerksamkeit zu schenken.

Was bedeutet Transportintensität bei der Materialflussanalyse?

Der Intensitätsbegriff ist allgemein mit Stärke einer Wirkung bzw. dem Grad belegt. Nimmt z. B. die Lichtintensität zu, wird es heller. In der Physik gibt die Intensität das Maß eines Energieflusses je Zeit und Fläche wieder. Prägend ist folglich der Bezug einer Größe auf eine Zeitdauer. So auch in der Materialflusstechnik und Logistik; hier werden typischerweise

- Transportanzahlen (z. B. Anzahl Staplertransporte),

- Transportvolumina (z. B. in m³) oder

- Transportmassen (z. B. in t)

auf Bezugszeiträume projiziert. In der Fabrikplanung üblich sind Zeiträume von einem Jahr. So können saisonale Schwankungen in den Transportintensitäten weitgehend ausgeglichen werden; es bildet sich eine mittlere Intensität ab. Das Arbeiten mit Mittelwerten macht insbesondere in der Fabrik-Layoutplanung Sinn. Denn ein Fabriklayout soll nachhaltig entwickelt werden; Transportaufwände sollen darum nicht in ihren jeweiligen Extremwerten den Ausschlag für Layout-Entscheidungen geben, sondern im Mittel sollten alle Anlagen und alle Lagerbereiche mit minimalem Transportaufwand erreichbar sein.

Der Einfluss der Transportmittel auf die Transportintensität

Welches Intensitätsmaß bei der Materialflussanalyse Verwendung findet, hängt vom Erkenntnisstand zum logistischen System und der Planungsaufgabe ab. Hilfreich ist, zwischen Intensitätsmaßen mit und ohne Transportmittelbezug zu unterscheiden.

- Materialflüsse können ohne Transportmittelbezug als Massen- und Volumenströme modelliert werden. Sie bilden Transportvolumina pro Zeitraum ab und geben bildhaft gesprochen den reinen energetischen Aufwand wieder, wenn sie mit der zu überwindenden Distanz multipliziert werden. Es ist leicht erklärbar, dass man z. B. für das Transportieren von einer Tonne Material über einen Kilometer deutlich mehr Transportenergie aufwenden muss, als für den Transport einer Tonne Material über nur 10 m.

- Stellt man einen Transportmittelbezug her, entstehen Transportströme. Gemessen wird in Anzahl Transporten. Im Vergleich zum vorgenannten Beispiel von einer Tonne Material, wird sich bei Transportmittelbezug ein anderes Bild ergeben: Zwar wird man mit dem selben Transportmittel den o. a. Aufwandsunterschied in Metern ebenso wahrnehmen; will man jedoch unterschiedliche Transportmittel einbeziehen, verzerrt das Bild. Beim Transportieren der Tonne Material mittels Stapler kann der eine Kilometer mit einem Transport abgebildet werden, die 10 m ebenfalls. Man erhält also Transportaufwände von 1.000 m bzw. 10 m. Nutzt man für die 10 m jedoch keinen Stapler, sondern Bodenroller, entstehen für die Tonne deutlich mehr Bodenrollerfahrten. Kann der Bodenroller z. B. mit einer Ladung 50 kg aufnehmen, sind 20 Transporte erforderlich. Bei einer Distanz von 10 m entsteht also ein Transportaufwand von 200 m. Beim Stapler wären es 10 m gewesen.

Wie ist die Vorgehensweise?

Die Materialflussdarstellung in Form eines Distanz-Intensitäts-Diagramms entfaltet Charme insbesondere bei Ist-Analysen gewachsener Fabriklayouts. Man ermittelt Intensitäten in bestehenden Produktionen z. B. aus einem Tracking von Transportmitteln; die Transportwege misst man im Layout. Für Planungsaufgaben können die Transportintensitäten berechnet werden, sofern folgende Informationen zu den Transportgütern vorliegen:

- Masse oder

- Volumen oder

- Stückzahl p. a. i. V. m. Verpackungsvorschriften.

Nun bestimmt man bei Jahresbezug den Bedarf an Transportgut p. a. und berechnet daraus die notwendige Transportintensität. Mit Transportmittelbezug ist zusätzlich die Transportlosgröße zu ermitteln, um die notwendige Transportanzahl zu bestimmen.

Beispiel

Hat man 1.000 Baugruppen p. a. vom Lager in einen Produktionsversorgungsbereich zu bringen, so muss bei Transportmittelbezug folgendes bestimmt werden:

- Wie viele Baugruppen sind im Mittel in einen für den Transport geeigneten Behälter; z. B. 4;

- Wie viele Behälter werden mit dem Transportmittel pro Fahrt im Mittel bewegt, z. B. 5;

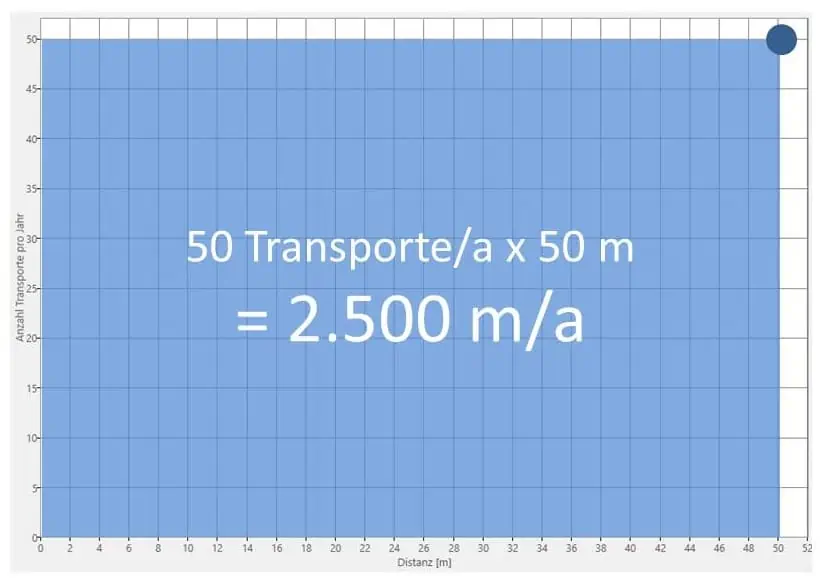

- Es ergibt sich eine Transportlosgröße von 4 x 5 = 20 Stück. Für 1.000 Baugruppen p. a. müssen also 1.000 / 20 = 50 Transporte realisiert werden. Die Transportintensität ergibt sich damit zu 50 Transporten pro Jahr.

Sind zwischen Lager und Produktionsversorgungsbereich 50 m zu überwinden, erhält man den Transportaufwand von 2.500 m. Im Distanz-Intensitäts-Diagramm erzeugt dieser Materialfluss einen Schnittpunkt der Achsenwerte von 50 Transporten p. a. und 50 m.

Ein einzelner Punkt im Distanz-Intensitäts-Diagramm liefert jedoch keine nützliche Aussage. D. h. es sind alle Materialflüsse des betrachteten Layouts dort einzubringen, wenn man Optimierungsansätze entdecken will. Üblicherweise stehen die Materialflüsse auch in Wechselwirkung; Verkürzt man den Weg eines Flusses durch Ändern der Position eines Bereichs im Fabriklayout, muss i. d. R. ein anderer Bereich der Fabrik auch versetzt werden. Dadurch verschieben sich andere Punkte im Distanz-Intensitäts-Diagramm.

Will man also allein anhand dieses Diagramms optimieren, wird man schnell an Grenzen stoßen. Zeitgemäße Fabrikplanungssoftware stellt das Distanz-Intensitäts-Diagramm darum zwar als Analyse-Instrument bereit, verknüpft dieses jedoch mit Verfahren zur Anordnungsoptimierung sowie Modellierungsfunktionen für die Transportintensität und das Fabrik-Layout. Dadurch kann diese zweidimensionale Form der Materialflussanalyse effektiv zur Veranschaulichung von Potenzialen und Optimierungsideen genutzt werden.

Mehr zum Thema Materialfluss finden Sie auch im folgenden Video (englischsprachig):

Kein Problem, einfach für unsere Blog-News anmelden!