Es ist zu beobachten, dass Unternehmen mit Werkstattfertigung immer stärker auch zu Fließfertigung übergehen.

- Ist eine Werkstattfertigung überholt oder ist das nur der Einfluss aus dem Automobilbereich und der dort ausgeprägten Lean Production Philosophie?

- Können Unternehmen ohne Fließfertigung überhaupt noch im Markt bestehen?

Zu diesen Fragen möchte ich in diesem Beitrag Antworten geben und auch einen kleinen Überblick zur Begriffswelt und den fachlichen Grundlagen.

Was sind Sie für ein Fertigungstyp?

Um diese mit einem Augenzwinkern aufgeworfene Frage zu beantworten, braucht es ein paar Daten. Aber keine Angst, der Aufwand der Datenbeschaffung ist gering. Und die Herangehensweise, Ihren Fertigungstyp zu bestimmen, ist relativ einfach:

Grundlage sind die Arbeitspläne, die Sie im ERP haben. In ihnen bilden sich die technologischen Prozesse pro Produkt ab. Diese wiederum bestimmen maßgeblich die Struktur der Produktion, den sogenannten Fertigungstyp (auch Strukturtyp).

Verdeutlichen wir uns das Vorgehen zur Bestimmung des Fertigungstyps am besten an einem einfachen Beispiel. Die Theorie hierfür basiert auf Schmigalla (Schmigalla, H.: Methoden zur optimalen Maschinenanordnung. Berlin: Verl. Technik, 1970).

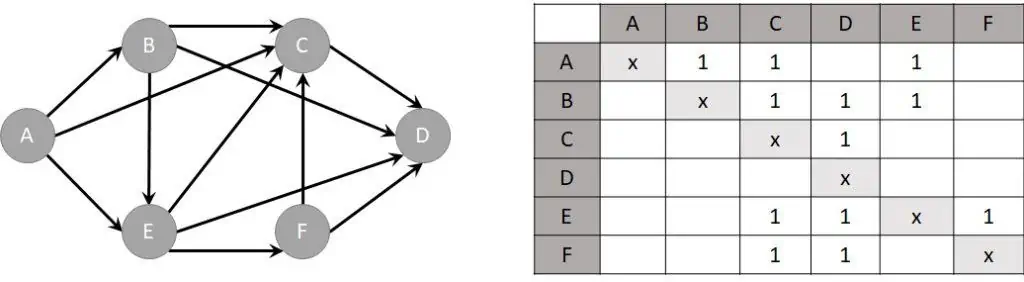

1. Schritt: Erstellung Prozessgraph bzw. Verbindungsmatrix

Als Beispiel nutzen wir einen sehr überschaubaren Produktionsbereich, wo die verschiedenen Produkte auf den Maschinen A bis F bearbeitet werden. Anstelle von Maschinen können auch ganz allgemein Ressourcen beginnend bei Arbeitsplätzen bis hin zu ganzen Abteilungen gesetzt werden. Wichtig ist hierbei nur, dass alle Ressourcen der selben Hierarchieebene im Fabrikmodell angehören.

Die einfachste Form dies anschaulich zu beschreiben ist ein Prozessgraph, wobei die Knoten des Graphen die Ressourcen sind. Alternativ kann man dies auch etwas formeller und vielleicht automatisiert aus dem ERP-System in einer Verbindungsmatrix beschreiben.

Zum Erstellen des Prozesgraphen beginnen wir mit dem Arbeitsplan vom ersten Produkt, welches die Bearbeitungsreihenfolge (A -> B -> D) hat. Hierfür zeichnen Sie die Verbindungen als Pfeil einfach in den Prozessgraph oder tragen die Verbindung als 1 in die Verbindungsmatrix (Zeile -> Spalte). Beim zweiten Produkt, mit der Bearbeitungsreihenfolge (A -> E -> F -> C -> D) gehen Sie analog vor. Wenn Sie dies für alle Produkte getan haben, ergibt sich der dargestellte Prozessgraph bzw. die Verbindungsmatrix mit allen notwendigen Beziehungen zwischen den Ressourcen.

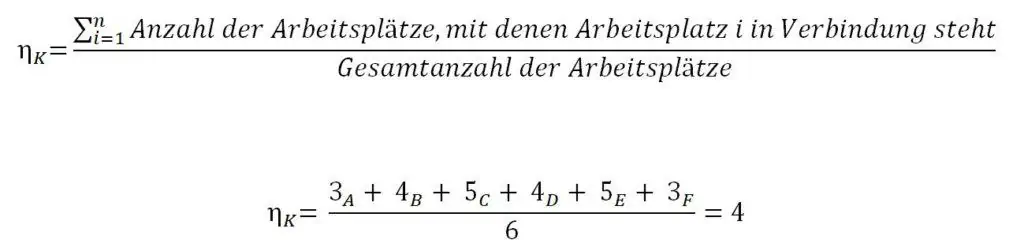

2. Schritt: Ermittlung des Kooperationsgrades

Die Übersicht mit der Darstellung der technologischen Beziehungen zwischen den Ressourcen wird im zweiten Schritt dazu genutzt, den Kooperationsgrad ƞK für das betrachtete System zu ermitteln. Hierzu zählt man für jede Ressource die Verbindungen zu anderen Ressourcen, summiert diese und teilt dann diese Zahl durch die Gesamtanzahl der Ressourcen:

Als Ergebnis für den Kooperationsgrad erhalten wir für unser kleines Beispiel den Wert 4. Auf Basis dieses Wertes (4) und der Gesamtanzahl der Ressourcen (6) lässt sich schon im nächsten Schritt der Strukturtyp ermitteln.

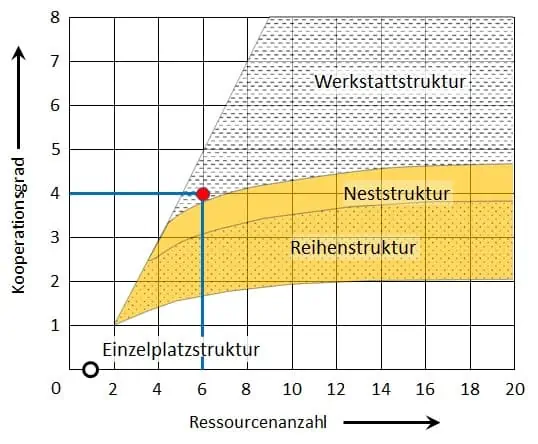

3. Schritt: Ermittlung des Strukturtyps

Gehen Sie hierzu mit den Werten in das von Schmigalla erstellte Diagramm und lesen den entsprechenden Strukturtyp ab.

In diesem Fall ist es definitiv eine Werkstattstruktur und somit eine Werkstattfertigung.

Kein Problem, einfach für unsere Blog-News anmelden!

Was steckt hinter den Fertigungstypen und den Strukturen?

Nach Schmigalla gibt es vier verschiedene Strukturtypen und schaut man tiefer in die Literatur kann man mit verschiedenen Bezeichnungen noch viel mehr finden. An dieser Stelle möchte ich nur grob beschreiben, was hinter den Strukturtypen steckt, wo diese zur Anwendung kommen und welche Vor- und Nachteile diese haben.

Einzelplatzstruktur – Baustellenfertigung

Unter einer Einzelplatzstruktur wird im Allgemeinen eine stationäre Fertigung gesehen. Das heißt, das Produkt wird an einem Ort gefertigt bzw. montiert und nicht über mehrere Arbeitsplätze transportiert.

Anwendung:

- Produktion von Unikaten oder sehr sperrigen bzw. nicht beweglichen Produkten

- Prototypenbau oder Baugewerbe

Vorteile:

- Flexible Arbeitsmittel

- Begrenzte Produktionsfläche

- Individuelle Kundenwünsche gut umsetzbar

Nachteile:

- Aufwendige Planung der Prozesse

- Bewegliche Arbeitsmittel

- Teils lange Transportwege

Reihenstruktur – Fließfertigung (flussorientierte Fertigung)

Unter der Reihenstruktur wird hauptsächlich die Anordnung der Arbeitsplätze in einer Reihe oder auch Linie verstanden, die die Produkte im Wesentlichen in einer Richtung durchlaufen. Oftmals besteht hier der Hintergrund, Stationen durch eine Fördertechnik automatisiert zu verketten und die Arbeitsschritte zeitlich zu takten. In diesem Fall spricht man auch von einer Fließfertigung bzw. unter Rückgriff auf Henry Ford von Fließbandfertigung.

Anwendung:

- Produktionslinien der Serien- und Massenfertigungen Produkten

- Lebensmittelindustrie, Automobilindustrie

Vorteile:

- Keine Zwischenlager

- Kurze Durchlaufzeiten

- Einsatz ungelernter Arbeiter möglich

- Übersichtlicher Fertigungsablauf

- Geringer Transportaufwand

Nachteile:

- Kaum Flexibilität in den Abläufen

- Hoher Invest durch Automatisierungstechnik

- Anfälligkeit bei Störungen insbesondere bei verketteten Anlagen

- Monotonie in der Arbeit

- Hohe Umrüstkosten der Fertigungszellen

Neststruktur – Inselfertigung (gruppenorientierte Fertigung)

Die Neststruktur ist eine Kombination aus fluss- und verrichtungsorientierter Struktur. Hierbei werden einzelne Fertigungsabschnitte zu einer Fertigungszelle zusammengefasst, um gleiche Arbeiten an mehreren Produkten in einem Bereich durchzuführen. Typische Umsetzungen hierfür finden sich z. B. als Fertigungsinsel oder sog. flexible Fertigungszelle (mech. Fertigung).

Anwendung:

- Fertigungsinseln für variantenreiche Kleinserienfertigung

- Werkzeugmaschinenhersteller

Vorteile:

- Automatisierung einzelner Prozesse

- Verkürzte Durchlaufzeiten

- Optimierte Umrüstzeiten und -kosten

Nachteile:

- Höhere Investkosten

- Eingeschränkte Flexibilität in den Prozessen

- Größerer Aufwand in der Planung und Steuerung der Prozesse

Werkstattstruktur – Werkstattfertigung (verrichtungsorientierte Fertigung)

Die Werkstatt- bzw. Werkstättenfertigung ist durch eine stark verrichtungsorientierte Struktur gekennzeichnet, in der ähnliche Fertigungstechnologien in Gruppen zusammengefasst werden. Die Produkte durchlaufen diese Ressourcengruppen entsprechend des erforderlichen technologischen Ablaufs. In der Regel ist dieser über die Anzahl der Produkte sehr verschieden.

Anwendung:

- Einzel- und Kleinstserienfertigung

- Werkstatt, Handwerk, Sondermaschinenbau

Vorteile:

- Einsatz von universellen Maschinen bzw. flexibler Fertigungszellen

- Sehr hohe Flexibilität bzgl. Produkten und Kundenwünschen

- Abwechslungsreiche und kreative Arbeit

- Sehr gute Anpassungsfähigkeit

Nachteile:

- Bestände durch Zwischenlager

- Hohe Lohnkosten

- Hoher Transportaufwand

- Lange Durchlaufzeiten

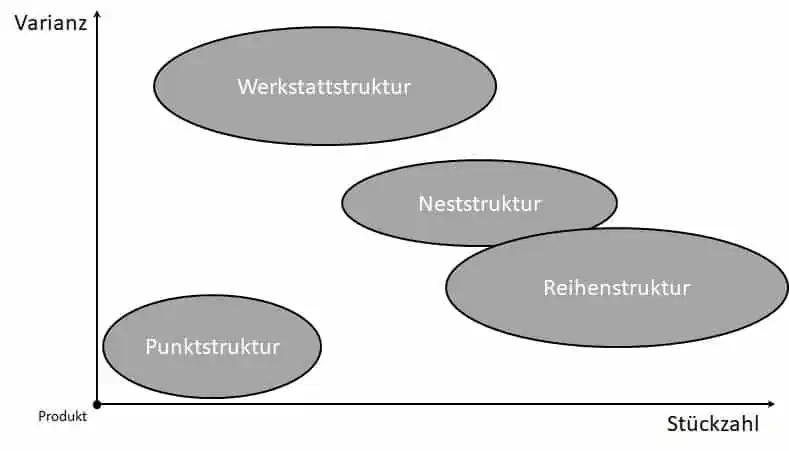

Wie man bei der Beschreibung der vier Strukturtypen sehr schnell feststellt, haben diese einen starken Bezug zur Anzahl der zu produzierenden Produkte. Es spielt also eine entscheidende Rolle, ob es sich um eine Einzelteilfertigung oder eine Massenfertigung handelt.

Was bestimmt den Fertigungstyp?

Im folgenden Bild möchte ich den Zusammenhang zwischen dem Produktionsprogramm und der Fertigungsstruktur veranschaulichen.

Natürlich gibt es noch zwischen den Strukturen Spielräume, speziell zwischen Nest- und Reihenstruktur. Aber die prinzipielle Einordnung des Fertigungstyps ist vorbelegt. Und damit verbunden ist die Antwort auf die Frage des idealen Fabrik- bzw. Produktionslayouts. Fließ- oder Werkstattfertigung ist also keine gestalterische Entscheidung in der Struktur- und Layoutplanung oder gar eine Frage von Trends. Die Frage geht – signalisiert durch die Varianz der Fertigungsaufträge – zurück bis in die Produktenwicklung.

Möchte man also die bisher in einer Werkstattfertigung hergestellten Produkte schneller und in einer größeren Stückzahl herstellen, so muss man schon bei der Konstruktion und Herstellungstechnologie darauf Einfluss nehmen. Das heißt, man muss sich mit den Themen der Bildung von Baugruppen und Standardisierung auseinandersetzen, um die Wiederholbarkeit in den Arbeitsprozessen zu erhöhen und die Varianz in den Bearbeitungsschritten zu senken.

Es könnte auch der Fall eintreten, dass man mit den bisher in einer Fließfertigung hergestellten Produkten das Spektrum der Kundenanforderungen nicht mehr abdeckt und die Fertigung bezüglich Veränderungen zu träge und unflexibel ist. Das heißt, die Kunden möchten individuellere Produkte und vielleicht auch schneller neue Funktionen in den Produkten. Auch in diesem Fall gilt es schon im Konstruktionsprozess der Produkte eine Modularisierung und Standardisierung vorzunehmen, um die Herstellungsprozesse entsprechend gestalten zu können. Hier könnten Basiskomponenten der Produkte in einer Fließfertigung und kundenindividuelle Funktionen in speziellen Fertigungsinseln gefertigt werden.

Verwandte Themen: