Im letzten Artikel zum Thema Laser Scanning ging es eher um den Stand der Technik und das zu erwartende Ergebnis eines Laser Scans. Das Fazit war, die eigentliche Aufnahme von Punktwolken ist auch für kleinere Unternehmen bereits erschwinglich. Das Ergebnis dieses Prozesses hat aber erst einmal nur einen geringen Mehrwert im Kontext der Fabrikplanung. In diesem zweiten Teil soll es deshalb nun um praktische Anwendungen von Laser Scanning für die Layoutplanung gehen, einschließlich eines Videos weiter unten. Was kann mit den aufgenommenen Punktwolken letztlich gemacht werden und was ist dafür alles nötig? Für eine erste Aufwandsabschätzung können Sie sich auch am Ende des Artikels eine Checkliste mit Fragen zu Ihrem geplanten Vorhaben herunterladen.

Wann kommt Laser Scanning in der Praxis zum Einsatz?

Typische Situationen

- Umplanung Fabrik/Produktion im Bestand

- Umbau Abluft

- Anschaffung Maschine oder Anlage

- Verlagerung von Maschinen oder Anlagen

Voraussetzung zur Planung

- Layoutdaten von Gebäude und Ausrüstung

Herausforderungen

- Analoge Layoutdaten in Papierform oder gar keine Daten

- Digitale Layout oft ungenau, unverständlich oder veraltet

- Daten meist nur in 2D für einfache Flächenplanung verfügbare

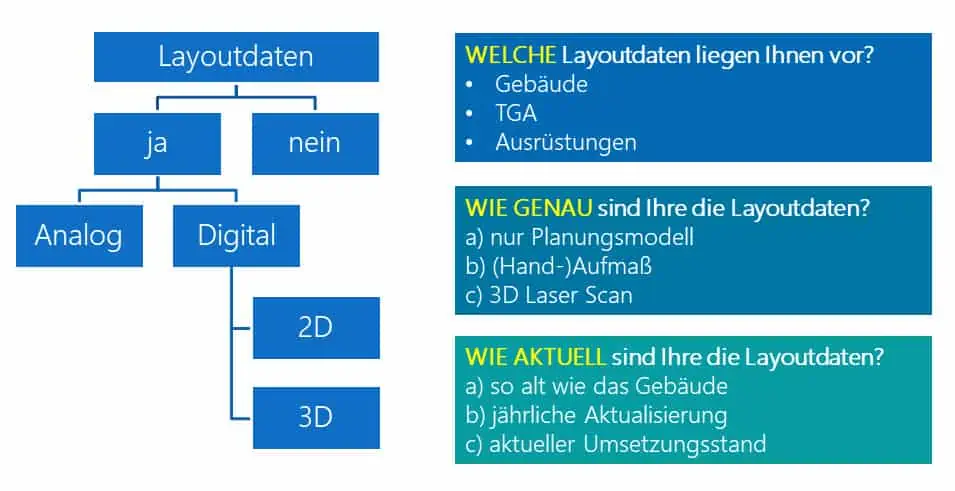

Sie können sich vorab einmal folgende Fragen stellen. Je weiter sie im Strukturbaum hinunter gelangen, desto besser ist Ihre Datenlage und desto geringer ist i. d. R. der Bedarf für Laser Scanning.

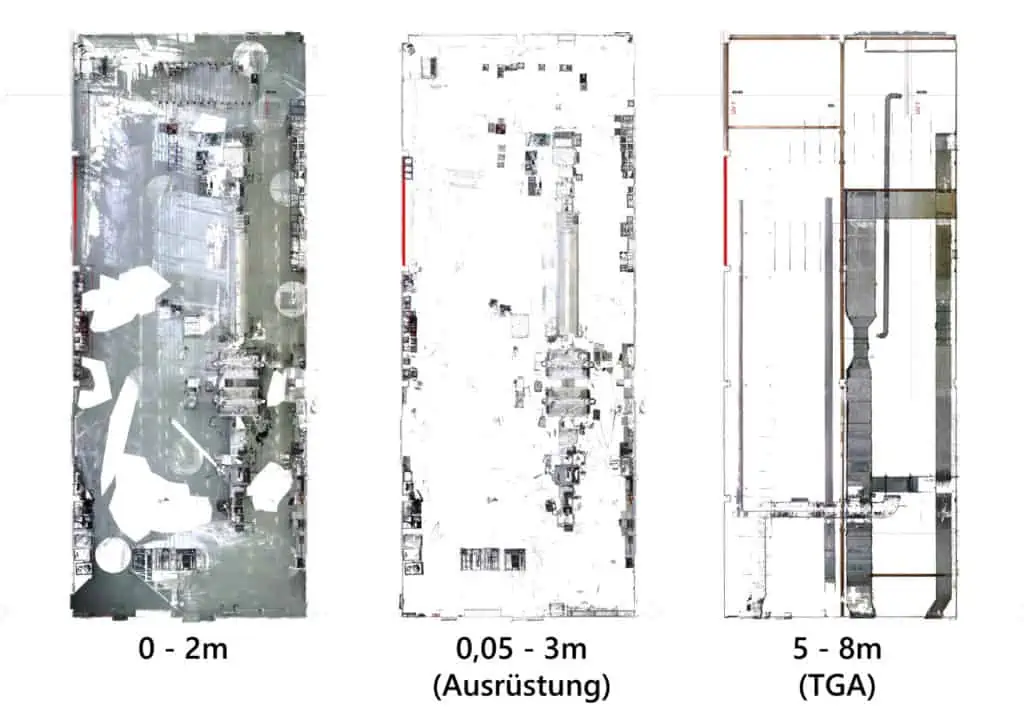

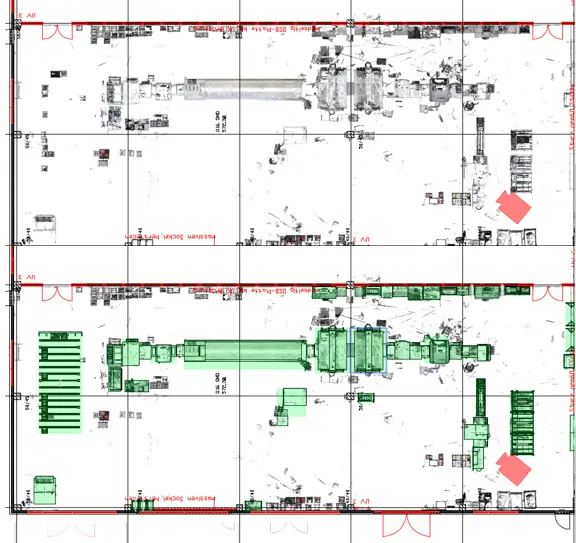

Der einfachste Anwendungsfall – Höhenschnitte

Einen schnellen Mehrwert schaffen Sie immer dann, wenn Sie mit wenig manuellem Aufwand die Scandaten nahezu direkt nutzen können. Ein schönes Beispiel sind die bereits im letzten Artikel erwähnten Schnittgrafiken. So können Sie mit der Software ReCap beispielsweise sehr schnell aus einer registrierten Punktwolke Hallengrundrisse mit der sichtbaren IST-Aufstellung sämtlicher Ausrüstung erzeugen. Punkte können vergleichbar mit der Lassoauswahl in Photoshop ausgewählt und ausgeschnitten werden. Das funktioniert zum Beispiel gut in einer Seitenansicht, wo unnötige Höhensegmente mit Rechteckauswahl auswählt und löscht. Dann kann daraus in der Draufsicht eine Grafik gerendert werden und maßstäblich als Referenz in ein visTABLE®touch Layout geladen werden, siehe folgendes Bild.

Das was gern verschwiegen wird – Reverse Engineering in 2D und 3D

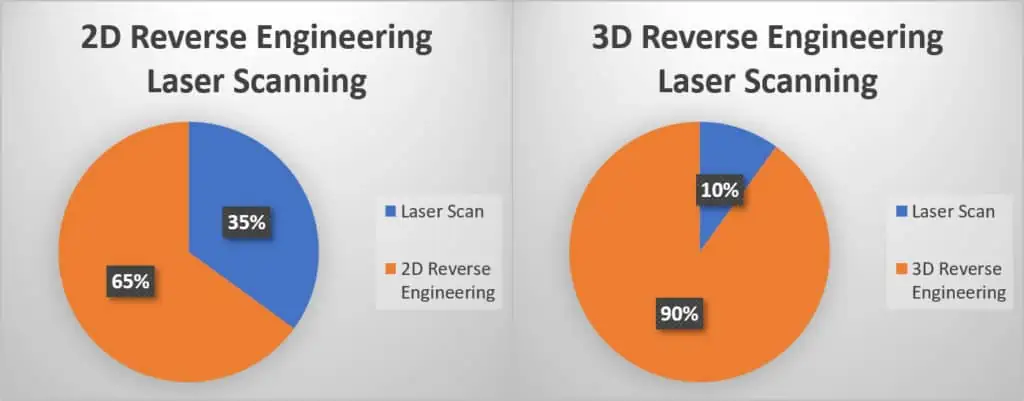

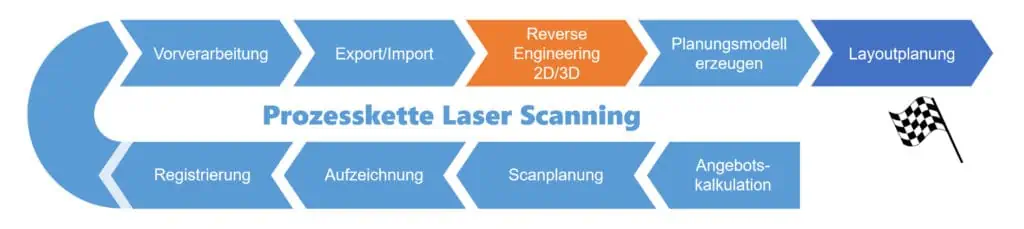

Professionelle Dienstleister (Ingenieurbüros) besprechen offen mit ihren Kunden diese Thematik. Vermeiden Sie vollmundigen Versprechen von Hardwareherstellern in diesem Bereich zu folgen. Leider gibt es Fälle, wo verärgete Kunden am Ende mit einem Satz Rohdaten aus einem Laser Scan dastehen und dann nicht weiter wissen. Die geschürte Erwartungshaltung, das Scandaten direkt für die Planung genutzt werden können, trifft sehr selten zu. Nach der Erfassung fängt eigentlich erst die Arbeit an. Denn Fakt ist, das eigentliche Scanning nimmt nur einen Bruchteil an Zeit bei der Digitalisierung ein (siehe Grafik unten). Die Scanner sind mittlerweile so schnell geworden, dass dieser Arbeitsschritt zwar immer noch nicht vernachlässigbar ist, aber eben schon lange nicht mehr der größte Zeitfaktor ist.

Die Erzeugung nutzbarer Daten für die Layoutplanung oder die Rekonstruktion aber beansprucht häufig 70-95% der Gesamtzeit in solchen Projekten. Seien Sie sich dessen bewusst. Scannen Sie drei Tage, kann eben die nachfolgende 3D-Modellrückführung auch mal das Zehnfache, also 30 Tage in Anspruch nehmen. Oder anders ausgedrückt, kostet Sie das Scanning vielleicht 0,50 EUR pro m², erhöhen sich die Kosten, je nach Detailgrad und der grundsätzlichen Frage ob 2D oder 3D schnell auf 2, 5, 10 oder bis zu 20 EUR pro m². Wir sprechen hier größtenteils von manueller Modellierungsarbeit in Expertensoftware.

Warum Reverse Engineering nicht einfach automatisch mit Software?

Ja, es gibt Software wie EdgeWise die Rohrleitungen mit wenigen Mausklicks in eine Punktwolke einpassen kann. Aber voll automatisiert ist auch das leider noch nicht. Denn hier kommt auch das Problem der Verschattung im Decken- oder TGA-Bereich (Technische Gebäudeausrüstung) häufig zum Tragen. Rohrleitungen im Scan sind öfters nur noch als löchrige Fetzen von Punktverbünden zu sehen. Durch Verschattungen beim Scan vom Shopfloor aus ist dann eben auch nur noch der untere Teil (etwas mehr als 180° der Mantelfläche) des Rohrs zu sehen. Sowas kann dann meistens keine Software vollautomatisch rekonstruieren.

Auch hier muss sich ein CAD-Experte über viele Stunden bis zu Tagen und Wochen hinsetzen, um die Rohrleitungen halbautomatisch zu rekonstruieren. Hinzu kommt noch die zumeist hohe Komplexität und Packungsdichte von Gebäudetechnik, einschließlich Sonderbauten. Sie können das als durch Software assistierten Rekonstruktionsprozess bezeichnen, der zwar funktioniert aber trotzdem sehr zeitaufwändig ist.

Wie lässt sich das Dilemma der hohen Aufwände lösen?

Um die Kosten deutlich zu senken ist an dieser Stelle eigentlich nur die die 3. Dimension (Höhe) aus dem Spiel zu nehmen. Dann sehen Sie im Diagramm (siehe Grafik oben links), verschiebt sich der Anteil schon deutlich hin zum eigentlichen Scanning.

Das bedeutet dann im Gegenzug 2D-Flächenplanung mit weniger Informationsgehalt. Können Sie damit Ihr Projektziel erreichen? Wenn ja, zeigt sich dann auch ein wieder Vorteil von Laser Scanning für die Layoutplanung. Sie können 2D-Grundrisse von Gebäude und Ausrüstung relativ schnell und genau nachzeichnen und damit nutzbare Planungsobjekte schaffen. Im unteren Bild sehen Sie sowohl manuell vektorisierte 2D Planungsobjekte, als auch grüne Blockmodelle die aus einer Standardbibliothek in der Software visTABLE®touch entnommen sind. Selbst wenn Sie im ersten Schritt nur die Schnittgrafiken zur Verfügung haben, können Sie so bereits mit der Planung starten.

Zudem, wie erwähnt können Schnittgrafiken in unterschiedlichen Höhen zumindest helfen, grobe Planungsfehler zu vermeiden. Eine echte 3D-Planung ersetzt das natürlich nicht, kann aber u. U. ausreichen, um Ihre Planungsziele zu erreichen.

Wenn doch eine 3D-Planung notwendig wird, so gibt es immer noch folgende Möglichkeiten die Kosten zu reduzieren:

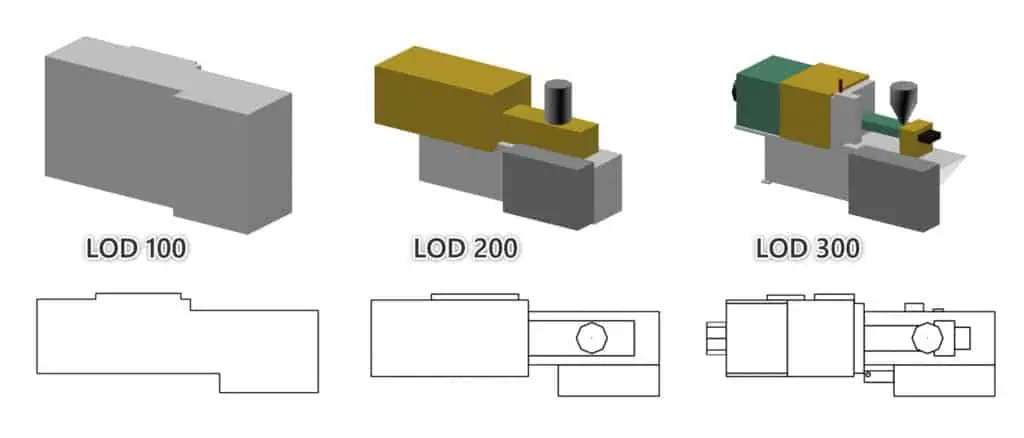

- Niedrigeren Detailgrad wählen

- Bereiche der Fabrik auslassen (Sozialräume, TGA, Außenscan, ..)

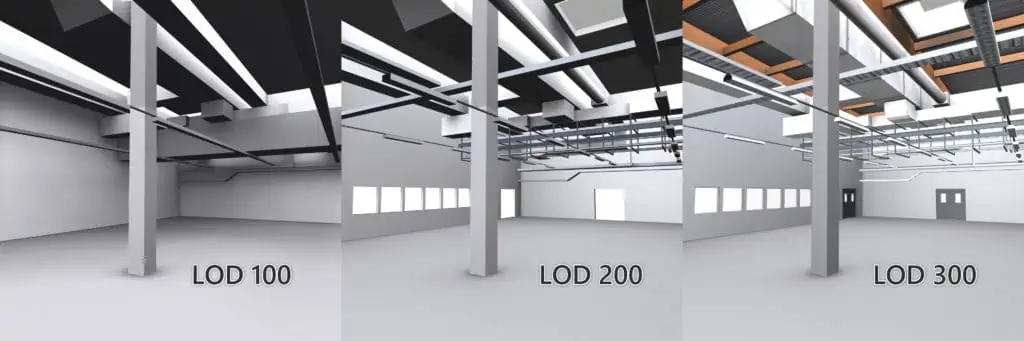

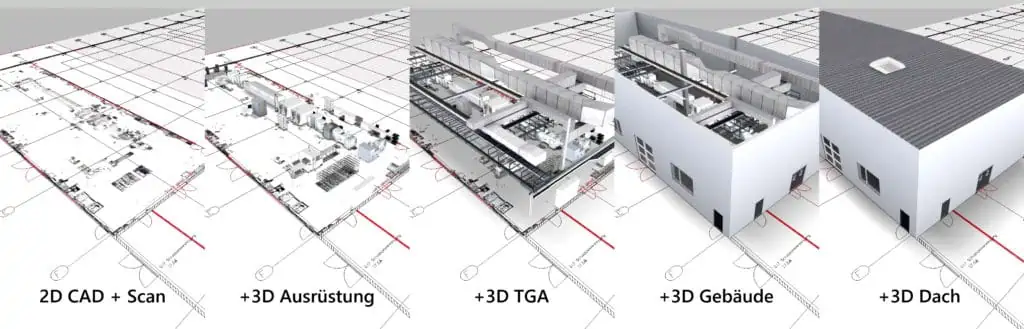

Eine realitätsnahe Darstellung kann durch die Verwendung zusätzlicher Fototexturen erreicht werden. Im folgenden Bild steigt der Modellierungsaufwand von links nach rechts deutlich, aber auch der Informationsgehalt mit planungsrelevanten Details.

Ähnlich lässt sich das auch im Gebäudebereich beschreiben. Lichtöffnungen sind erst mit LOD 200 abbildbar und haben häufig eine größere Bedeutung in der Planung. Grobe Kollisionsprüfungen mit der TGA können wiederum mit LOD 100 schon vorgenommen werden.

Komplexe Softwarelandschaft im Laser Scanning

Es gibt ausgesprochen viele Werkzeuge in Form von Software zur Punktwolkenverarbeitung. Es werden je nach Anwendungsfall immer nur bestimmte Tools benötigt. Folgend eine Auswahl, die relativ häufig zum Einsatz kommt und quasi als Standardsoftware bezeichnet werden kann:

| Software | Hersteller | Ausgewählte Anwendungen | Prozessschritt |

| SCENE | FARO | Bereinigen, Registrierung | Registrierung, Vorverarbeitung, Export |

| Cyclone | Leica | Bereinigen, Registrierung | Registrierung, Vorverarbeitung, Export |

| ReCap | Autodesk | Beschneiden, Registrierung, Betrachten, Messen, Export | Registrierung, Vorverarbeitung, Export |

| AutoCAD | Autodesk | 2D-Ableitungen Grundrisse Gebäude und Ausrüstung, Rendering Schnittgrafiken | Reverse Engineering 2D/3D, Planungsmodell erzeugen |

| 3ds Max | Autodesk | 3D Reverse Engineering und Erzeugung von Planungsmodellen | Reverse Engineering 3D, Planungsmodell erzeugen |

| Geomagic Design X | Geomagic | 3D Reverse Engineering Produktdaten CAD | Vorverarbeitung, Reverse Engineering 3D |

| EdgeWise | ClearEdge 3D | 3D Reverse Engineering von Gebäudetechnik (speziell Rohrleitungen) CAD | Reverse Engineering 3D |

| Arena4D Data Studio | Veesus | Betrachter für große Mischdaten von Punktwolken | Vorverarbeitung, Export |

| PointCab Origins Pro | PointCab GmbH | Schnelle Grundrisse, Schnitte Gebäude | Reverse Engineering 2D/3D |

Viele Funktionalitäten überschneiden sich in den Expertensystemen und jedes hat Stärken und Schwächen, die es für den jeweiligen Anwendungsfall abzuwägen gilt. Nur wer den richtigen Mix aus Software und Methoden für seinen Anwendungsfall kennt, wird aus Punktwolken einen echten Nutzen schöpfen können. Diese Prozessketten sind dann auch sehr stark an einzelne Fachleute oder kleinere Expertenteams gebunden.

Wie funktioniert die Rekonstruktion praktisch bei typischer Fabrikausrüstung?

Reichen Ihnen die Grundrisse von Ausrüstung, kann das in einem CAD-System wie AutoCAD in einem Schnitt durch die Punktwolke gut nachzeichnet werden. Spezialsoftware wie PointCab hat viele Funktionen zur Vektorisierung von Gebäudegrundrissen an Bord. Aber Vorsicht, auch hier müssen eventuell ausladende Bereiche in anderen Höhen beachten, die wenige Zentimeter über dem Boden nicht sichtbar sind. Wo legen Sie dann einen Schnitt oder braucht es sogar mehrere? Sie merken schon, das ist auch für 2D nicht mal schnell gemacht, sondern erfordert akribische Genauigkeit und Aufmerksamkeit durch den Bediener und häufig die Kenntnis in mehr als einer Spezialsoftware.

Veraltete Gebäudezeichnungen nachziehen

Was für Ausrüstung funktioniert, kann ebenso für Gebäudegrundrisse gemacht werden. Besonders interessant ist hier ein Ist-Soll-Abgleich zwischen Bestandslayout und dem Laser Scan. So können häufig falsche Säulenpositionen, Hallenwände, Tore, usw. relativ schnell korrigiert werden oder neu entstandene Gebäudebereiche in der 2D-Zeichnung nachgepflegt werden. Im Ergebnis erhalten Sie als Planer eine gültige Datenbasis für das nächste Planungsprojekt.

Soll es doch 3D sein? Dann können Sie sich beispielsweise eine Maschine, Montagetisch oder Gebäudeabschnitt aus der Punktwolke schneiden und diesen isoliert in einer 3D-Software rekonstruieren. Diese Software muss natürlich den Import von Punktwolken unterstützen. Oder Sie nutzen eine automatische Vernetzung in Software wie Geomagic Design X oder dem kostenlosen Meshlab. Damit lassen sich Daten in kompatiblere polygonbasierte Formate wie Collada DAE, Wavefront OBJ oder sogar in parametrische Volumenkörper überführen.

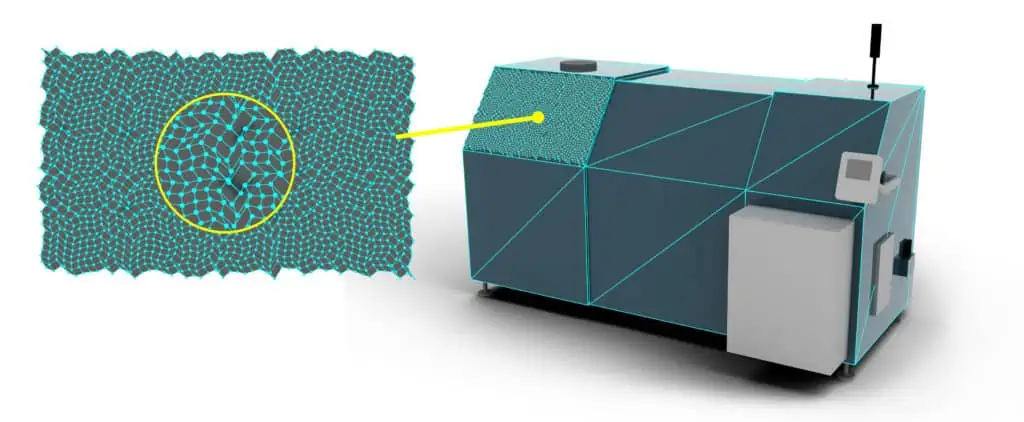

Warum nicht automatisch vernetzten Planungsmodelle direkt einsetzen?

Die resultierenden Modelle sind häufig einfach zu komplex und oft auch mit vielen Darstellungsfehlern behaftet. Dieser Weg wird immer wieder erfolglos in der Praxis probiert. Ergebnis sind sehr hohe Ladezeiten von Fabriklayouts, teils unzureichende Darstellungsqualität und eine zähe Interaktion mit der 3D-Ansicht durch starke Einbrüche der Bildwiederholrate. Je höher diese ist, desto angenehmer, schneller und auch fehlerfreier kann ein Planer sein Fabriklayout nutzen.

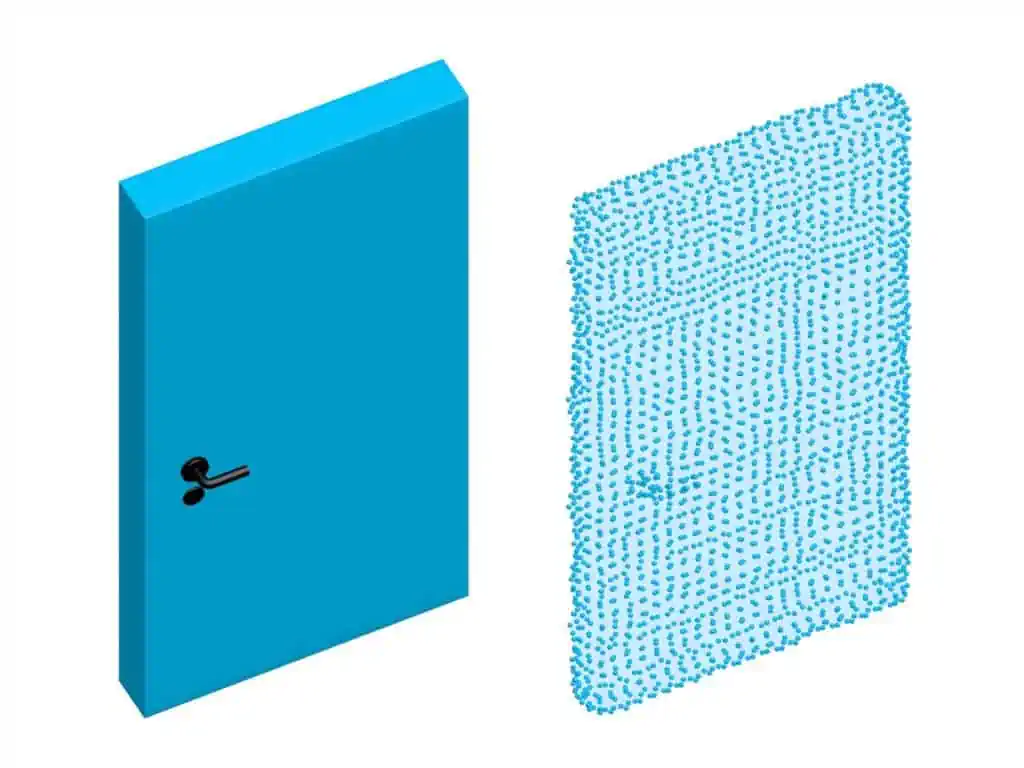

Folgendes Beispiel zur Verdeutlichung: Idealerweise wird eine Rechteckfläche (zum Beispiel Teil einer Maschinenabdeckung) mit zwei Dreiecken und 4 Eckpunkten abgebildet oder konstruiert. Im automatisch vernetzten Scan gibt es dann aber vielleicht 2000 Flächen (Faktor 1000), weil der Laser Scanner viele Messpunkte innerhalb der Fläche gestreut hat, die automatisch zur Vernetzung herangezogen werden.

Das ist wohlgemerkt dann nur für eine ebene Fläche im gesamten Modell und für eine verzögerungsfreie Navigation und Interaktion in der Planung nicht sinnvoll. Sie könnten jetzt mit Expertentools wie Geomagic Design X Konturen in der Punktwolke suchen lassen und damit die Punktdichte ausdünnen. Oder Sie könnten anschließend in einer kantenbasierten Methode die Polygonanzahl in 3ds Max beispielsweise reduzieren. Das Ergebnis ist dann aber meistens immer noch nicht befriedigend. Erst durch eine Neumodellierung mit Regelgeometrien (Rechtecke, Quader, Zylinder zum Beispiel) auf Basis der Punktwolke entstehen hochwertige, digitale Fabrikmodelle, wie folgendes Beispiel zeigt:

Kein Problem, einfach für unsere Blog-News anmelden!

Von Punkten zu Flächen – schneller oder genauer mit Laser Scanning?

Sie haben vielleicht schon bemerkt, dass wir so am Ende häufig gar nicht mehr die originalen Punktdaten verwenden. Sondern wir erzeugen komplett neue Daten (reduzierte Flächenmodelle) auf Basis der Punktwolke. Die ursprünglichen Daten fließen dann nicht mehr ins Fabriklayout ein.

Was ist also der Sinn des Ganzen? Es geht am Ende gar nicht mehr so sehr um eine Zeitersparnis bei der Bestandsaufnahme. Sondern es ist vielmehr das Ziel genaue, digitale Planungsobjekte zu erzeugen. Ich kann nämlich mit anderen Methoden wie der Fotomodellierung (nicht Fotogrammetrie) im engeren Sinne oder CAD-Daten durchaus schneller zum Ziel kommen. Aber was Laser Scanning für die Layoutplanung besonders auszeichnet, ist die sehr genaue 3D-Momentaufnahme meiner Fabrik, so wie sie Baufirmen und Monteure installiert haben. Dabei werden dann auch folgende Dinge berücksichtigt:

- Nicht geplante Veränderungen/Anbauten in der Ausführung

- Schwer erreichbare Bereiche in der Fabrik (Höhen, Schutzbereiche)

- Vermeidung von Messfehlern auf große Distanzen (bis ca. 100m)

Die Punktwolke ist letztlich dann nur eine sehr genaue, digitale Referenz unserer Fabrik in einem definierten Zeitraum. Das hängt auch von der Änderungshäufigkeit an Gebäude und Aufstellung der Ausrüstung ab. Der Zwischenschritt zur manuellen Rekonstruktion sollte auf jeden Fall kritisch hinterfragt werden. Er beinhaltet ein gewisses Restrisiko von falscher Leseart und Modellierung durch einen Menschen. Davon ist genauso eine automatische Vernetzung betroffen. Ein löchrige Punktwolke mit vielen Störpunkten liefert auch nur ein mit Fehlern behaftetes Flächenmodell. Grundprinzip ist, das was rauskommt ist immer nur so gut, wie das was reingeht.

Scangenauigkeit schlägt Geschwindigkeit

Wie schon erwähnt sind terrestrische Laser Scanner mit durchschnittlich 3.000 m² pro Tag schon ziemlich schnell. Ein mobiler Scanner kann aber durchaus bis zu 25.000 m² in der gleichen Zeit erfassen. Bei mittelständigen Unternehmen ist das häufig schon mehr als die gesamte Werksfläche. Hier kommen Sie dann schon zu einem vernachlässigbaren Kostenfaktor. Was aber bei mobilen Scannern eben gern verschwiegen wird, ist die deutlich höhere Ungenauigkeit oder das Rauschen in den Punktwolken. Wir sprechen hier dann nicht mehr von 2 oder 5 mm Punktgenauigkeit, sondern von 10mm und mehr auf kurzen Entfernungen. Ganz praktisch äußert sich das dann in sehr welligen Oberflächen, vergleichbar mit einem See, über den eine leichte Brise fegt.

Hinzu kommt auch eine hohe Ungenauigkeit an jeglichen Kanten und Ecken von mehreren Zentimetern. Es gibt faktisch keine wie in der Realität scharf ausgebildeten Kanten. Das ist übrigens auch ein Problem, was terrestrische Laser Scanner haben, aber in viel kleinerem Ausmaß.

Würden Sie das als Datenbasis für eine Bauplanung verwenden?

Für die Konzeptplanung einer Fabrik sind diese Ergebnisse theoretisch gut genug. Aber diese Ungenauigkeit (siehe Bild oben) erzeugt ganz praktische Probleme bei der Rückführung in saubere Flächenmodelle. Wo lege ich eine Bodenebene eines Gebäudes, 3 cm weiter oben oder weiter unten? Ist das eine Steckdose oder doch nur ein Haufen an Streupunkten? Durch Mittelung in der Punktwolke können Sie sich zwar an vielen Stellen behelfen, aber es bleiben Unsicherheiten. Besonders in detaillierten Betrachtungsbereichen, wie einer komplexen Ausrüstung, kann das schnell zu „interessanten“ Fragestellungen führen. Referenzfotos müssen dann immer häufiger im Wechsel mit der Punktwolke abgeglichen werden.

Sie verlieren hier erfahrungsgemäß viel Zeit, um die Punktwolke zu verstehen oder können einfach kein ausreichend genaues Modell in der verfügbaren Zeit ableiten. Hier sind die terrestrischen Scanner klar im Vorteil. Eine viel besser definierte, genauere Punktewolke kann Tage und Wochen an Rekonstruktionsarbeit sparen und ist für viele Anwendungsfälle in der Fabrikplanung einfach besser geeignet. Deshalb hat sich in der Praxis auch eher einen Mix aus mobilen und terrestrischen Scannern oder nur letzteren bewährt.

Fakt ist, und dass werden Sie von jedem seriösen Dienstleister bestätigt bekommen, die Rückführung erfolgt in einer komplexen Prozesskette, bestehend aus Arbeitsschritten die nur von Experten ausgeführt werden können. Hier wird wohl spätestens klar, warum diese Dienstleistungen gerade für mittelständige Unternehmen verhältnismäßig teuer sind und größere Budgets beanspruchen.

Lohnt sich das Laserscanning dann überhaupt?

Aus meiner Erfahrung heraus kann Laser Scanning für die Layoutplanung Sinn machen wenn die digitale Datenlage insgesamt sehr schlecht ist. Oder Sie können keine oder kaum verwertbare CAD-Daten vom Ausrüster bekommen und sind vielleicht gerade in der digitalen Transformation ausgehend von der Papierplanung. Gebäude sind historisch gewachsen und wurden über Jahrzehnte nicht digital nachgepflegt. Höhen (komplexe TGA, Tore, unterschiedliche Deckenhöhen) im Bestand können aktuell nicht planerisch berücksichtigt werden und haben bereits häufig zu teuren Planungsfehlern geführt.

Am Ende ist das immer eine Ermessensfrage auch abhängig von der zu beplanenden Produktionsfläche. Sind es 10.000 m²? Oder vielleicht macht es aufgrund der komplexen Fabrikstruktur auch schon bei 2.500 m² Sinn mal ein genaues Abbild seines Werks zu erzeugen. Zusammengefasst folgende Punkte zur Überlegung:

- zu beplanende Produktionsfläche Richtwert ab 2.500 m², >100 Mitarbeiter

- sehr ungenaue Bestandslayouts, stark veraltete Gebäudepläne, nur Papier

- aktuell nur Flächenplanung in 2D, aber TGA-Planung, relevante Deckenhöhen gefordert

- häufige Mehrkosten durch Planungsfehler und zeitaufwändige Abstimmungsprozesse

Wer beherrscht Laser Scanning für die Layoutplanung?

Schauen Sie sich am besten nach seriösen Dienstleistern um, die viele Jahre Erfahrung im Bereich Laser Scanning haben. Bei größeren Projekten wählen Sie am besten Unternehmen, die sich ausschließlich mit diesem Thema beschäftigen. Denn Fakt ist, Laser Scanning erfordert erfahrene Experten, bei der Kalkulation, Planung und Durchführung des Scanning bis hin zur maßgeschneiderten Aufbereitung der Scandaten für die Zielanwendung. Dahinter steckt eine komplexe Prozesskette mit unterschiedlichsten Methoden und Werkzeugen. Wichtig kann auch sein das Sie einen Anbieter wählen, der schon einige Fabrikplanungsprojekte begleitet hat und sich nicht nur mit GIS und BIM auskennt, sondern die speziellen Anforderungen der Layoutplanung kennt. Denn erst durch Reverse Engineering entsteht die Datengrundlage für die Smart Factory.

Es kann auch wie folgt zweistufig funktionieren, wenn beide Seiten gut zusammenarbeiten:

- 1. Bestandserfassung Punktwolken durch erfahrenen Dienstleister im Bereich Laser Scanning

- 2. Überführung in nutzbare Daten durch spezialisierten Software-Anbieter in der Fabrikplanung, der genau die Anforderungen kennt

Die plavis GmbH unterstützt ebenfalls bei der Bestandserfassung

Ich möchte Ihnen das zum Schluss auch an unserem Beispiel kurz erläutern. Wir als Softwareanbieter bieten Kunden punktuell auch Laser Scanning für die Layoutplanung mit visTABLE® aus einer Hand in Deutschland an. Das hat den Vorteil, dass wir genau wissen wie 2D- und 3D-Daten aufgebaut sein müssen, damit sie optimal mit unserer Software zur Aufstellplanung zusammenarbeiten. Bei größeren, auch internationalen Vorhaben verweisen wir auch gern auf spezialisierte Dienstleister. Das kann auch weiterführende Anforderungen, wie der Bauplanung (BIM), Dokumentation oder weitere Messdaten (Temperatur, ..) betreffen. Am Ende sollen unsere Kunden ihr gestecktes Ziel erreichen, unabhängig von der Methode.

Checkliste zur Bestimmung der Aufwände?

Es kann durchaus möglich sein, das Ihnen schon allein das zusammengesetzte Punktwolkenmodell in einem 3D-Viewer weiterhilft. Vielleicht auch nur für das Qualitätsmanagement, um zugemüllte Ecken oder Stolperfallen in Ihrer Fabrik zu identifizieren. Wenn es aber weiter in Richtung Rekonstruktion von Planungsobjekten für die digitale Layoutplanung gehen soll, sind folgende Kostentreiber immer zu beachten:

- Wie groß ist die Fläche?

- Müssen mehrere Geschosse gescannt werden?

- 2D oder 3D?

- Welcher Detailgrad, auch LOD genannt ist notwendig?

- Welche Komplexität oder Packungsdichte hat der Scanbereich?

- Was kann weggelassen werden?

Besprechen Sie diese Anforderungen am besten mit Ihrem Dienstleister im Detail. Was ist wirklich notwendig und auf was kann verzichtet werden für das angestrebte Planungsziel?

Alternativen zum Laser Scanning

- geprüfte und optimierte CAD-Produktdaten vom Ausrüster oder Architekten

- 3D-Fotomodellierung von einfach strukturierter Ausrüstung

- Nutzung einer integrierten Softwarebibliothek mit Typenvertretern und Blockmodellen

- geprüfte und optimierte 3D-Modelle aus Online-Portalen als Quelle für ähnliche Planungsmodelle

Abschließendes Fazit zum Laser Scanning für die Layoutplanung

Ich hoffe ich konnte Ihnen Laser Scanning aus praktischer Sicht etwas näherbringen und einige wertvolle Hinweise mitgeben. Um die im ersten Artikel bereits gestellte Frage zu beantworten. Ja, Digitalisierung mittels Laser Scanning kann sinnvoll sein. Es hat von Natur aus eine nützliche Dokumentationsfunktion integriert, weil es eine sehr genaue 3D-Momentaufnahme der Fabrik erzeugt. Es ist definitiv eine Möglichkeit von vielen auf dem Weg zum digitalen Fabrikmodell, aber eben auch kein Wundermittel. Die Technologie hat noch viel Potenzial zur Weiterentwicklung und wird in Zukunft noch attraktiver für kleinere Unternehmen werden.

Die damit entstehenden Anwendungsmöglichkeiten sind vielfältig, aber eben auch häufig mit hohen Aufwänden verbunden. Vielleicht ist es ja bei Ihnen auch ein Mix aus verschiedenen Datenquellen und Methoden, der zum digitalen Fabrikmodell führt. Erfolgreiche Unternehmen haben das bisher immer schrittweise über einen längeren Zeitraum geschafft. Demnächst werden hier im Blog weitere Möglichkeiten zur Digitalisierung vorgestellt. Es lohnt sich auf jeden Fall Alternativen zu kennen, um das digitale Fabrikmodell schrittweise Realität werden zu lassen.