Kontinuierliche Produktionsplanung im Fabrikmodell mit visTABLE®

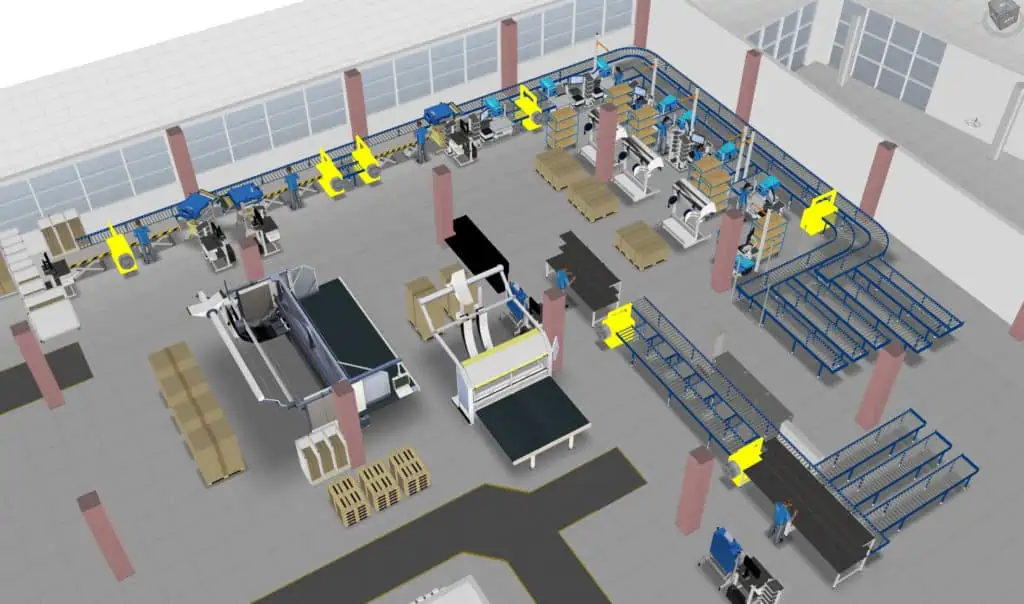

In Schiltach entstehen Füllstandsensoren für die Prozessindustrie, unter anderem eingesetzt in Lagertanks oder Silos. Die Produktion für diese Geräte geschieht dabei auf einer immer kleiner werdenden Freifläche am Standort. Mit der ständigen Erhöhung der Produktionskapazität entschied sich VEGA Grieshaber zuletzt für den erneuten Anbau am bestehenden Gebäude um weitere 15.000m². Für die optimale Ausnutzung des neuen Platzangebotes und den bestmöglichen Materialfluss plant das Unternehmen bereits seit 2012 mit der Software visTABLE®. Zwei bis drei Projekte mit Laufzeiten von einem Monat bis zu einem halben Jahr laufen dabei ständig parallel in der Produktionsplanung. Das schrittweise entwickelte 3D Fabrikmodell nimmt dabei eine wichtige Rolle ein und ist mit verantwortlich für den Planungserfolg.

VEGA beschäftigt über 1.500 Mitarbeiter weltweit, 770 davon am Hauptsitz in Schiltach im Schwarzwald. Hier entstehen seit über 50 Jahren Lösungen für anspruchsvolle Messaufgaben in chemischen und pharmazeutischen Anlagen, in der Lebensmittelindustrie sowie in der Trinkwasserversorgung, in Kläranlagen und auf Deponien, im Bergbau und bei der Energieerzeugung, auf Bohrinseln, Schiffen und in Flugzeugen. 3 Produktionsstandorte: Schiltach, USA, Indien und 18 Tochtergesellschaften und 80 Vertretungen weltweit. www.vega.com

„Wir hatten vorher nur 2D- Pläne, nutzten oftmals Stift und Papier zur Planung neuer Produktlinien. Materialflüsse entstanden mehr nach Gefühl als auf Basis handfester Kennzahlen,“ erklärt Michael Bonath (Fertigungsplanung).

Zuvor musste noch häufig mit verfügbaren Werkzeugen wie Microsoft Visio improvisiert werden, um Aufgaben in der Planung bestmöglich zu lösen. Die Komplexität dieser Software, mit vielen nicht benötigten Funktionen für die Produktionsplanung, war häufig zeitraubend und nicht zielführend.

Erste tiefere Einblicke

IST-Analyse der Materialflüsse

Das ungute Gefühl bestätigte sich schließlich durch eine erste selbständige Analyse der Prozesse und Materialflüsse mit visTABLE®touch.

„Auf Papier war die Darstellung der Variantenfertigung auf einer Linie einfach zu komplex,“ erläutert Herr Bonath.

Zum ersten Mal konnten Materialflüsse schnell und transparent visualisiert und Transportwege automatisch berechnet werden. Das war dann der Auslöser für die schrittweise Einführung einer echten Planungslösung. Diese unterstützt das Planungsteam, bestehend aus Produktionsleitung plus Stellvertreter, einschließlich den Fertigungsplanern dauerhaft.

„Die Materialflüsse gingen kreuz und quer, hin und zurück. Wir konnten nun das erste Mal die Transportwege genau visualisieren und bewerten und damit einen Nachweis für die wirkliche Situation in der Fertigung erbringen,“ erklärt Bonath.

Die hohe Akzeptanz sieht VEGA auch durch die bessere und intuitive Bedienbarkeit der Software im Vergleich zu anderen Lösungen. So gibt es auch außerhalb des Kernteams Planungsbeteiligte die visTABLE® bei Bedarf für die Einarbeitung von Änderungen nutzen können.

„Ich empfand die Software sofort einfacher und genauer. Zudem gab es Handlungsbedarf beim gewachsenen, nicht mehr aktuellen Datenbestand. Das waren einige entscheidende Gründe zur Umstellung.“ (Michael Bonath)

Platzproblem für Neuprodukte

Platzmangel ist zudem eine der häufigsten Herausforderungen im Unternehmen und damit verbunden die Frage, wie ein neues Produkt in die bestehenden Produktionsflächen mit dem optimalen Materialfluss sinnvoll integriert werden kann. Dabei geht es um das Herunterfahren von Losgrößen und die Verkleinerung von Pufferflächen. Ziel ist letztendlich die optimale Anordnung des Materials in einer Fertigungslinie zu finden.

Weitere typische Fragestellungen bei VEGA:

- Trennung von Wertschöpfung & Logistik

- Lange Transportwege für die Zulieferung von Verpackungsmaterial

- Hoher Kommissionier-Aufwand

- Abbildung von mehreren Produktserien über eine Fertigungslinie

- Mehrfachnutzung von einzelnen Betriebsmitteln

Mitarbeiter und Lieferanten in die Produktionsplanung einbinden

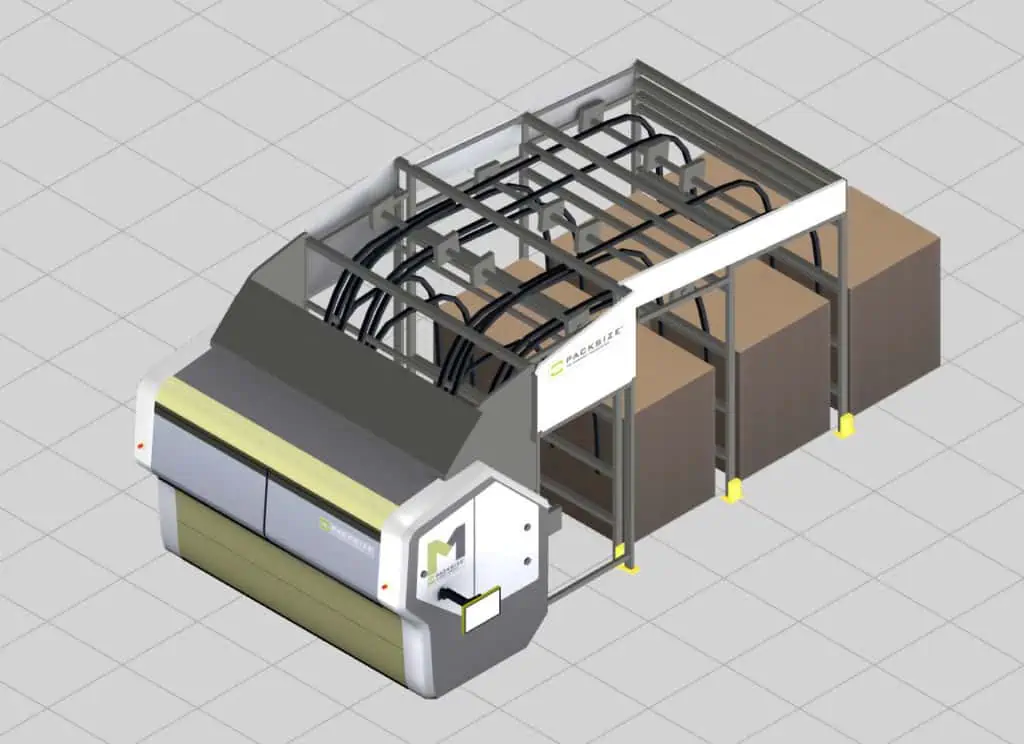

War eine Produktionsplanung in 3D vorher kaum denkbar, kann diese jetzt nach der Einführung von visTABLE® selbstverständlich mit genutzt werden. Die Erfahrung hat gezeigt, dass die 3D-Ansicht wichtig ist, um Konzepte verständlich zu visualisieren. Zusätzlich werden Bildexporte und aufgezeichnete Videos von Rundflügen zur Präsentation genutzt. Das hat auch die Kommunikation mit Ausrüstern erheblich verbessert.

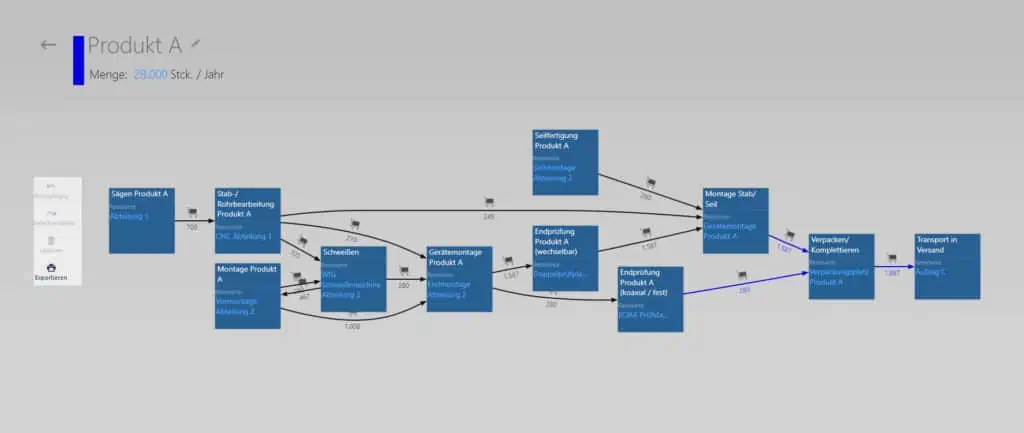

Für Zulieferer von Arbeitsplätzen oder Automatisierungsbausteinen ist die Prozessdarstellung im Modul visTABLE®logix wichtig, um die Einbindung von Transportsystemen in die innerbetrieblichen Prozesse besser zu verstehen.

Damit können Lieferzeiten für neue Ausrüstung in Zukunft auch weiter reduziert werden.

Schritt für Schritt zum digitalen 3D-Fabrikmodell

Von den Anfängen 2012, wo noch einfache 2D-Pläne genutzt wurden, ist mittlerweile bei VEGA nichts mehr zu sehen. Das jetzt durchgängig genutzte 3D-Fabrikmodell ist durch den Einsatz der Standardbibliothek von visTABLE® mit ca. 1.500 Modellen, dem CAD-Import im Objektmanager plus unterstützenden Modellierungsdienstleistungen der plavis GmbH entstanden. Schrittweise wurden 2D-Zeichnungen in ein 3D-Modell überführt. Eine wichtige Rolle spielt dabei auch ein konsequentes Layoutmanagement durch Verantwortliche in folgenden Bereichen:

- Leistungsoptimierung durch Verschweißen freigegebener Layouts oder Baugruppen

- Gepflegte und optimierte Modellbibliotheken

- Transparente Layoutstrukturierung

- Organisation der Verantwortlichkeiten für Layoutbereiche

Der pragmatische Ansatz zahlt sich jetzt für das Unternehmen aus, da man ein stets gepflegtes, genaues und verständliches Fabrikmodell des Standortes zur Hand hat, was schnelle Änderungen in der Produktionsplanung erlaubt und den SOP somit beschleunigen hilft.

Standardisierung von Planungsprozessen in der Produktionsplanung

VEGA geht konsequent in 5 Schritten vor, um neue Produktionsbereiche zu planen:

- Erste Konzepte als Blocklayout zur Diskussion und Freigabe

- Finalisierung Vorzugsvariante Blocklayout

- Feinplanung Varianten zur Abstimmung und Freigabe

- Finalisierung Vorzugsvariante Feinlayout

- Umsetzung auf Basis Layout

visTABLE® hilft hierbei, diese Unternehmensprozesse auch zu leben und mehrere Projekte gleichzeitig durchzuführen.

Nutzen der Lösung

Zusammengefasst hilft visTABLE® VEGA vor allem in folgenden Bereichen:

- Einfache oder erleichterte Arbeitsplatzanordnung von komplexen Fertigungslinien durch visTABLE®logix

- 3D-Visualisierung von Plänen für Mitarbeiter und Lieferanten, live oder als aufgezeichnetes Video oder Screenshot

- Bei der Arbeitsplatzplanung für provisorische Arbeitsplätze und für den späteren, realisierten Arbeitsplatz

Dankesworte

Wir, die plavis GmbH, danken der VEGA Grieshaber KG für regelmäßige Hinweise aus dem Praxiseinsatz mit visTABLE® und wünschen weiterhin viel Erfolg bei der Umsetzung von Planungsprojekten!