Von der Planung bis zur Produktion in knapp einem Jahr

Die Nachfrage nach den fertigen Kochboxen von HelloFresh ist ungebremst. Auch nach der Pandemie setzt sich die Erfolgsgeschichte des Berliner Unternehmens fort. Per Online-Bestellung erhalten Kunden eine Auswahl an frischen Zutaten inklusive Rezeptideen direkt nach Hause geliefert. Das gefällt, weil es Zeit spart und zudem noch eine gesunde Ernährung unterstützt. Damit einher geht natürlich auch die weltweite Planung neuer Werke. Wie zuletzt in Großbritannien, wo eine Kapazitätserweiterung notwendig wurde. Von der Standortauswahl bis zum Start der Produktion in nur einem Dreiviertel Jahr zu kommen, ist mindestens einmal eine logistische Herausforderung.

„Wir haben immer mehrere Planungsprojekte parallel laufen und arbeiten dadurch ständig unter Zeitdruck.“ (Felix Riedel – Senior Director Expansion International )

Erster Schritt: Standortauswahl

Zu Beginn solcher Projekte stellt sich immer eine entscheidende Frage. Soll der Bau auf „grüner Wiese“ erfolgen oder ist die Nutzung eines bestehenden Gebäudes sinnvoller? In diesem Fall entschied sich HelloFresh für gemieteten Bestand, der die Anforderungen für ihre Produktion erfüllte.

Kriterien bei der Auswahl sind dabei unter anderem:

- Flächenbedarf und -aufteilung

- gute Verkehrsanbindung

- Umbaufähigkeit des Gebäudeinneren

Nach der Standortauswahl beginnt die eigentliche Planung im Detail.

Wie geht HelloFresh in der Layoutplanung vor?

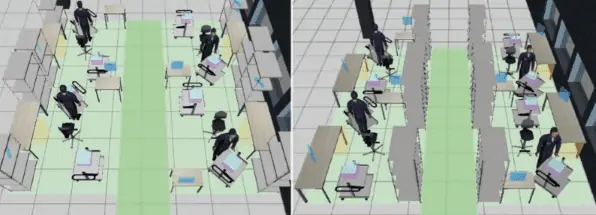

Ein Grundprinzip ist dabei Ausrüstung immer so anzuordnen, das der Verkehr und Materialbewegungen möglichst sicher und effizient gehalten werden können. Das bedeutet im Umkehrschluss möglichst kurze Wege zwischen den einzelnen Stationen in der Fabrik zu realisieren. HelloFresh orientiert sich bei der Gestaltung an einer Art Musterwerk. Das ist möglich da die Produktion in allen Werken sehr ähnlich aufgebaut ist. Bis auf landestypische Anforderungen und leicht abweichendes Equipment sind die Prozessketten weitestgehend identisch. Folgende drei Planungsschritte beschreiben die grundlegende Vorgehensweise:

- Festlegung der internen Struktur im Blocklayout mit Dimensionierung der Blöcke

- Linien-Design mit Ausrüstung

- Planung der übergeordneten Materialflüsse

Der Faktor Zeit als größte Herausforderung für das Planungsteam

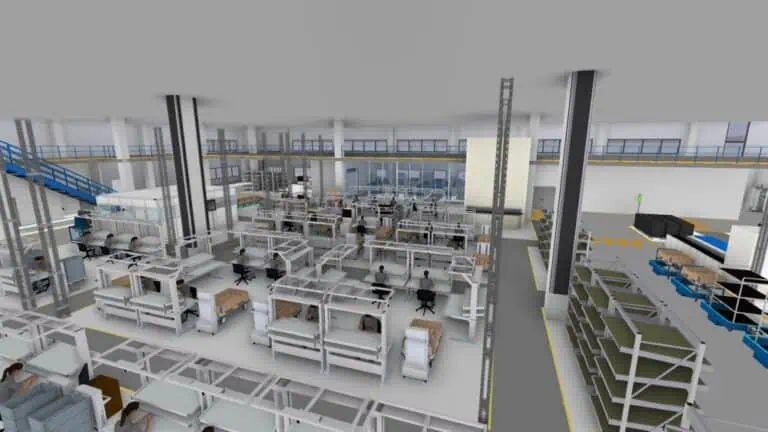

Trotz der vereinfachten Prozessgestaltung bleibt bei jeder Werksplanung ein gewisser Zeitdruck. Denn es muss von der Konzeptionierung bis hin zur Realisierung über alle Gewerke geplant werden. Das erfordert mehr Personal und damit eine stärkere Parallelisierung der Ressourcen. Der damit verbundene Koordinationsaufwand unter Einbeziehung aller Stakeholder braucht effektiv nutzbare Werkzeuge zur fehlerfreien Verständigung. HelloFresh nutzt deshalb visTABLE®touch und die integrierte 3D-Ansicht. Folgend werden einige Anwendungsbeispiele genannt:

- Abstimmung zwischen Konstruktion und Equipment Design zur Kollisionsprüfung, Verständigung mit Architekten und Generalunternehmern bei notwendigen Anpassungen des Gebäudes

- erste, grobe ergonomische Beurteilung von Arbeitsplätzen und Stationen

- Lieferantengespräche zur Konfiguration von Equipment mit Zeitersparnis für das Engineering

„Die 3D-Visualisierung ist für uns hilfreich, weil wir damit Stakeholder schnell abholen können.“ meint Herr Riedel

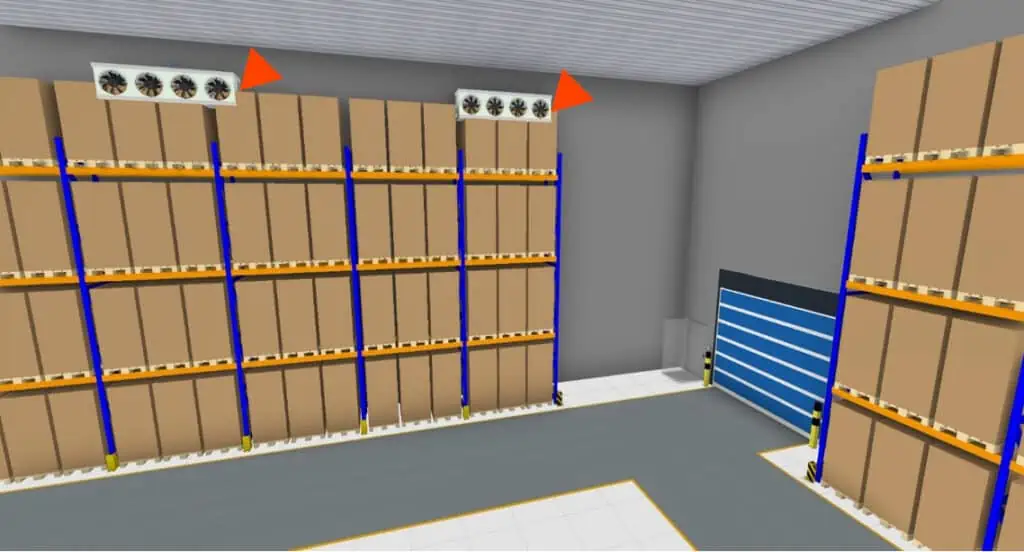

Beispielanwendung 3D-Kollisionsprüfung in einer Kühlzone

Im Bild unten ist ein Konflikt zwischen den Kühlaggregaten im Gebäude und den platzierten Palettenregalen zu sehen. Zur Lösung gab es in diesem Fall drei mögliche Maßnahmen:

a) Versetzen der Kühlaggregate

b) Versetzen der Regale

c) Anpassung des Regals durch Entfernen einer Ebene

Abhängig von der Planungsphase, den damit verbundenen Kosten und den langfristigen Auswirkungen wählte das Planungsteam bei HelloFresh dann eine passende Maßnahme aus.

Wie in diesem Fall nutzt HelloFresh häufig Perspektiven und Seitenansichten aus der 3D-Ansicht und kombiniert diese im späteren Verlauf auch mit Fotos realer Anlagen. Das Fabrikmodell in visTABLE® dient somit als gemeinsame Kommunikationsplattform für alle Beteiligten. In diesem Zusammenhang ist auch die einfache Bedienung der Software für HelloFresh sehr wichtig. Denn wer im Eilgang Konzepte erstellen und validieren will, muss auch häufig und schnell Änderungen vornehmen können. Das gelingt nur mit der Konzentration auf das Wesentliche im Planungsprozess und einer Software die diese Arbeitsweise unterstützt.

„Eingesetzte Werkzeuge in der Werksplanung müssen unserer Philosophie folgen. visTABLE® tut das.“ so Felix Riedel

Der Standort, Codename „The Beehive“ ist auch dank visTABLE® erfolgreich in Betrieb gegangen und beliefert nun zahlreiche Haushalte in Großbritannien.

Dankesworte

Wir danken der HelloFresh SE für die stets partnerschaftliche Zusammenarbeit und die zahlreichen Hinweise aus dem Praxiseinsatz der Software. Wir wünschen weiterhin viel Erfolg!