Wie Optimierungspotenziale im Tagesgeschäft validieren?

Die SFS Group Germany GmbH in Olpe stellt maßgeschneiderte Befestigungslösungen unter dem Dach der Schweizer SFS Group AG her. Diese ist mit einem Umsatz von CHF 3’090,8 Mio. im Jahr 2023 und 13’200 Mitarbeitern (FTE) ein weltweit führendes Unternehmen für applikationskritische Präzisionskomponenten und Baugruppen, mechanische Befestigungssysteme, Qualitätswerkzeuge und Bewirtschaftungslösungen.

Unter den bekannten Marken GESIPA®, MBE und SFS wird in Deutschland entwickelt und produziert. Der Standort Olpe, mit ca. 50 Mitarbeitern produziert auf einer Fläche von knapp 6.100 m².

Hier arbeiten Spezialisten für das Kaltformverfahren und stellen sowohl bewährte als auch moderne Verbindungselemente her.

„Die Entfernung und damit die beabsichtigte Streckenoptimierung waren der ausschlaggebende Punkt für uns“, so Herr Moustafa (Projektleiter – SFS Group Germany GmbH, Olpe)

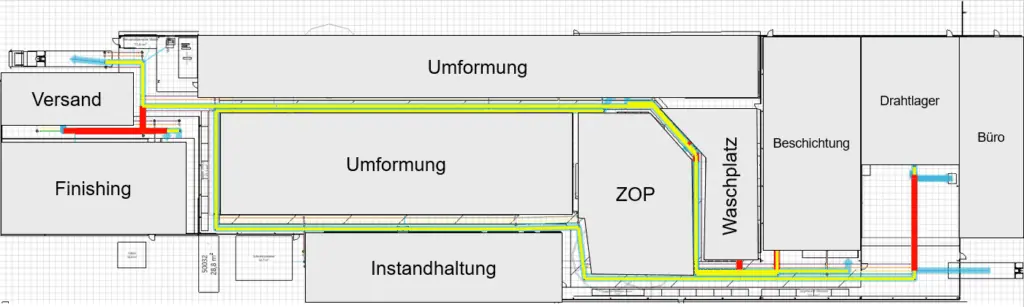

Auslöser für die Planung am Standort sind mögliche Optimierungspotenziale, insbesondere im Bereich des Transportaufwands. Konkret geht es dabei um Fragen wie:

- Lohnt es sich, die räumlich weit auseinanderliegenden Bereiche Versandlager und Drahtlager zu tauschen?

- Beinhalten die Fertigungsprozesse weitere ungenutzte Potenziale?

Für Mert Moustafa stand das Drahtlager im Fokus, da von hier aus sämtliches Rohmaterial zur weiteren Verarbeitung in die Produktion gelangt. Doch wie überprüft er, ob seine Annahmen richtig sind?

Schritt für Schritt Produktfamilien einpflegen mit visTABLE®logix

„Wir hatten wenig Zeit, uns mit der Software zu beschäftigen. In nur zwei Monaten musste die Planung abgeschlossen sein. Die Empfehlung zum Einsatz kam von unserem Standort in Heerbrugg. Dank der sehr guten Unterstützung durch die plavis GmbH und der benutzerfreundlichen Software konnten wir unsere Optimierungsideen überprüfen“, berichtet Herr Moustafa

SFS pflegte Schritt für Schritt die Artikel und Prozesse in visTABLE®logix ein. Dies stellte eine besondere Herausforderung dar, da nicht alle betrieblichen Daten auf Stückzahlen bezogen sind. In dieser Branche ist es üblich und sinnvoll, in Massenströmen zu denken, also beispielsweise in Tonnen pro Tag. Daher mussten zunächst Daten zu Gebindegrößen und deren Füllgewichten erhoben werden, um die Anzahl der Transporte und damit die Transportkosten ermitteln zu können. Dies eröffnete allen Beteiligten eine neue Perspektive auf den Materialfluss und die damit verbundenen Aufwände.

Der Softwaresupport als wichtige Anlaufstelle bei Fragen

Fragen im Detail, wie die Umrechnung von Stückzahlen bei Paletten und der entsprechenden Behälterkapazität, wurden vom visTABLE®-Support schnell beantwortet. Die Anwender empfanden es als besonders nützlich, dass man in visTABLE® schnell und einfach eine hilfreiche Dokumentation findet:

„Seit wir von Ihnen gelernt haben, dass man einfach auf das Fragezeichen klicken kann und dann direkt zur passenden Hilfeseite geleitet wird, konnten wir alle unsere Fragen selbst beantworten. Diese Hilfe ist echt super“, meint Herr Moustafa

Als Ergebnis entstand für diesen Standort zum ersten Mal ein direkt bewertbares Planungs-Layout. Auf Knopfdruck kann SFS die zurückgelegten Strecken auswerten und so den Transportaufwand bestimmen. Diese Visualisierung der Kennzahlen führte zu interessanten Erkenntnissen.

Bauchgefühl vs. handfeste Kennzahlen

Die zuvor als groß wahrgenommenen Optimierungspotenziale entpuppten sich kleiner als erwartet. Die Verbesserung lag bei 17 % bis maximal 25 % in Bezug auf die vorherige Arbeitszeit, mit einer Einsparung von 1.000 EUR pro Jahr. Für SFS war das für eine Umstellung der Produktion zu gering, und somit konnten die Kosten für eine aufwändige Umstrukturierung eingespart werden.

Auf der anderen Seite wurde deutlich, dass z. B. ein Qualitätssicherungsprozess erhebliche Laufwege verursachte, die durch eine Optimierung des Layouts in kleinem Umfang vermeidbar wären. Daher verlagerte sich der Fokus auf schnell umsetzbare Verbesserungen. Das Team war beeindruckt von den Erkenntnissen, die der Einsatz von visTABLE® in diesem Projekt lieferte:

„Unsere Erwartungen an diese Software wurden übertroffen“, meint Herr Moustafa.

SFS plant zukünftig einen jährlichen Regeltermin, bei dem die nächsten Schritte und notwendigen Überprüfungen in Abhängigkeit des, sich verändernden Produktportfolios festgelegt werden.

Fazit

Am Standort Olpe wird auch zukünftig mit visTABLE® die Produktion optimiert und auf Verbesserungspotenziale geprüft. Dabei geht es um die gesamte Produktionsfläche, einschließlich des Materiallagers sowie der Abteilungen Umformen, Zusatzoperationen wie Gewindeformen und Bohren, bis hin zu Sortierung, Verpackung und Beschichtung.

Wir danken der SFS Group Germany GmbH in Olpe für die partnerschaftliche Zusammenarbeit und wünschen weiterhin viel Erfolg!