Was ist Materialfluss?

Der Materialfluss ist Teil der Logistik und ist das Wichtigste im Produktionsunternehmen, denn aus Material entstehen Produkte. Erst wenn diese verkauft sind, kann die Fabrik ihre Kosten decken. Darum kommt es darauf an, Material schnell und direkt zwischen den notwendigen Wertschöpfungsschritten zu bewegen. (Eine Materialflussanalyse gibt hierzu die notwendige Übersicht.)

Schaut man nach einer Definition für Materialfluss, wird man hierbei auf verschiedene Quellen stoßen (VDI 2689, VDI 2411, REFA …). Diese sagen jedoch im Kontext übereinstimmend aus, dass:

der Materialfluss eine Verkettung von Prozessen (Logistikkette) ist, welche von der Rohstoffgewinnung über die Be- und Verarbeitung über das fertige Produkt inklusive der Lieferung bis zum Endverbraucher geht.

Prinzipiell wird hierbei in einen innerbetrieblichen und einen außerbetrieblichen Materialfluss unterschieden. Das hat wiederum Auswirkungen auf die Vorgehensweise zur Materialflussanalyse und Materialflussplanung.

Außerbetrieblicher Materialfluss

Während der außerbetriebliche Materialfluss in der Regel von Logistikdienstleistern in Kombination mit anderen Kundenaufträgen realisiert wird, liegt der innerbetriebliche Materialfluss in der eigenen Verantwortung.

Innerbetrieblicher Materialfluss

Meist beginnt der innerbetriebliche Materialfluss mit der Anlieferung von Rohstoffen, Teilen oder auch Baugruppen im Wareneingangslager. Enden tut er in der Regel mit der Auslieferung fertiger Produkte oder auch von Halbzeugen im Warenausgang. Alle Transportprozesse zwischen Wareneingangs- und Warenausgangslager gehören somit zum innerbetrieblichen Materialfluss.

Dieser kann durch verschiedene Transportmittel realisiert werden. Zum einen gibt es personengebundene Transportmittel, wie den Stapler, Routenzug oder auch den Handwagen. Zum anderen gibt es personenungebundene Transportmittel, wie die Rollenbahn, das fahrerlose Transportsystem oder auch das Regalbediengerät.

Ziel ist es, den Materialfluss mit so wenig wie möglich Aufwand zu realisieren und somit kommen auch immer mehr automatische Transportsysteme zum Einsatz.

Da trotz aller Optimierungen im Normalfall am Produkt durch den Transport keine Wertschöpfung geschieht, sollte der Materialfluss in jedem Fall auf die notwendigsten Transporte reduziert werden.

Materialfluss – Verschwendung oder Notwendigkeit?

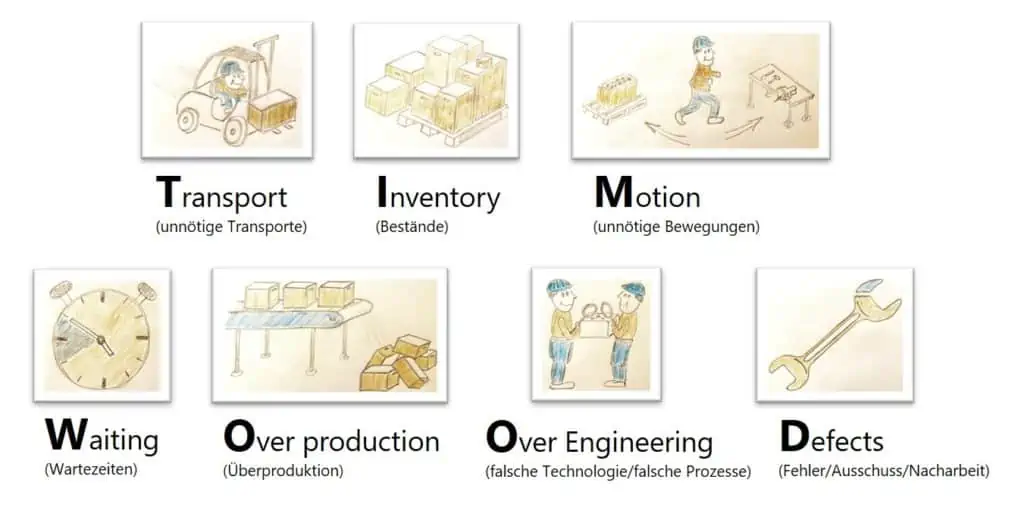

In der ursprünglichen Lean Production Lehre nach Taiichi Ohno wird in sieben Arten der Verschwendung unterschieden. Sehr einprägsam lassen sich diese Arten auch mit dem Akronym TIMWOOD merken.

Allein zwei Arten der Verschwendung, Transport und Motion, hängen sehr stark von der Gestaltung des Layouts ab und die Verschwendungsart Transport bezieht sich direkt auf den Materialfluss. Da in einer Fabrik mehrere Prozesse an verschiedenen Arbeitsplätzen ausgeführt werden, sind Transporte definitiv notwendig. Ob sie im jeweiligen Umfang notwendig sind, hängt von der Gestaltung des Layouts ab. Oft gehen Materialflüsse quer durch die Produktion und die Teile legen unzählige Kilometer von Beginn der Bearbeitung bis zum fertigen Produkt zurück. Durch eine Umgestaltung des Layouts lassen sich die Materialflüsse sehr gut optimieren und der Transportaufwand um ca. 10-30% senken. Es ist also nicht die Frage, ob Verschwendung oder Notwendigkeit, sondern: „Wie kann ich den Materialfluss gestalten, um Verschwendung zu vermeiden?“

Wie wird der Materialfluss erfasst?

Die Erfassung der Materialflüsse ist im Grunde sehr einfach, stellt sich jedoch in der Praxis meist als größere Herausforderung dar. Theoretisch hat jedes Unternehmen über sein ERP-System und die entsprechenden Arbeitspläne die Prozesse definiert und weiß, von wo nach wo die Materialien, Teile bzw. Produkte transportiert werden müssen. Über entsprechende Logistikmodule sind auch die Transportmittel und Transportlosgrößen hinterlegt. Schaut man sich jedoch dann die realen Transportprozesse an, stellt man häufig fest, dass die geplanten Prozesse mit den realen Prozessen meist nicht übereinstimmen.

Durch den zunehmenden Einsatz von Staplerleitsystemen und fahrerlosen Transportsystemen kann diese Differenz natürlich weitestgehend geschlossen werden. Aber was ist mit all den anderen Prozessen, die häufig ereignisbezogen durchgeführt werden?

Vorgehen Datenerfassung

Bei diesen Prozessen sollte man Schritt für Schritt vorgehen:

- Für eine erste Erfassung der Materialflüsse reicht eine Abbildung auf Basis der im ERP-System geplanten Prozesse bzw. nimmt man sich die vorhandenen Arbeitspläne.

- Fehlen nun noch Informationen oder sind die Werte nicht plausibel, kann dies durch eine manuelle Aufnahme oder auch Befragung der Mitarbeiter präzisiert werden.

- Will man es ganz genau wissen, gibt es mittlerweile auch schon Indoor-Trackingsysteme, die die Wege von Paletten oder auch Staplern aufzeichnen.

Für die Planung der Prozesse und Layouts reichen in der Regel die ersten beiden Schritte.

Wichtige Informationen für die Erfassung der Materialflüsse sind hierbei:

- Angabe der Quelle und der Senke für den Materialfluss (Drehen -> Fräsen)

- Angabe der Anzahl an Transporten pro Zeit (14.200 Transporte pro Jahr)

- Angabe des Transportmittels (Gabelstapler)

- Anzahl der Transporthilfsmittel pro Transport (eine Palette pro Transport)

- Anzahl der Teile pro Transporthilfsmittel (100 Teile pro Palette)

Stehen nur die Informationen zur Quelle und Senke zur Verfügung, spricht man von einer qualitativen Erfassung der Materialflüsse. Wenn die anderen Angaben analog miterfasst werden, können die Materialflüsse auch quantifiziert werden. Man spricht in diesem Fall auch von Transportlosen.

Wie stelle ich den Materialfluss dar?

Bei der Darstellung von Materialflüssen gibt es je nach Zielstellung verschiedene Möglichkeiten.

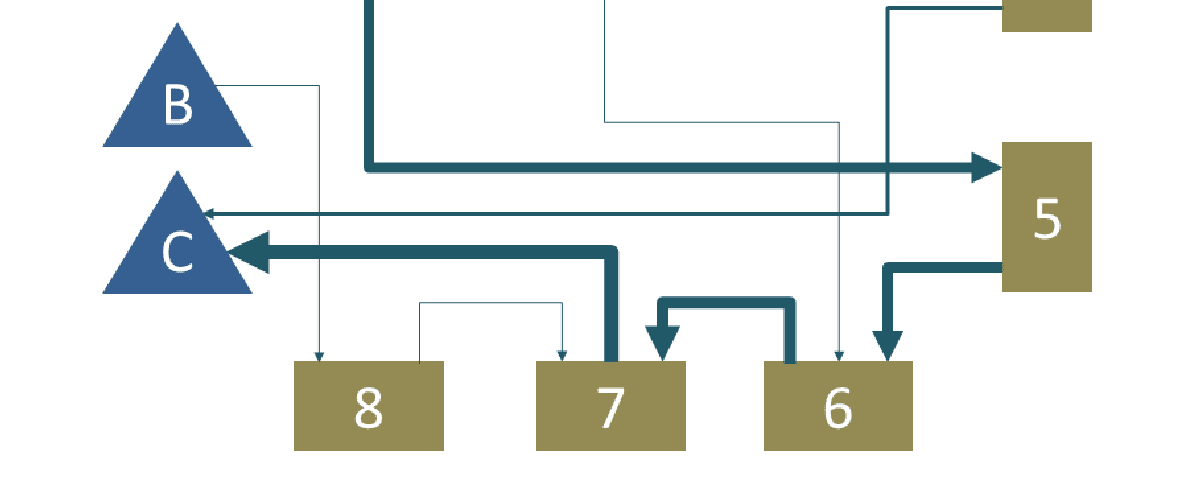

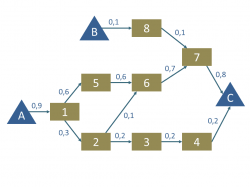

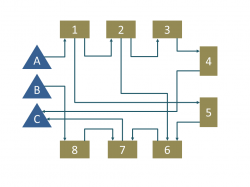

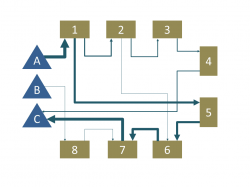

Prozessgraph

Die einfachste Variante ist, den Materialfluss in einem Prozessgraph abzubilden. Dies geht sehr einfach und schnell, kann aber auch recht komplex werden. Vorteilhaft hierbei ist es die Materialflüsse nach Produkten oder Produktionsbereichen zu unterteilen. Da es sich jedoch bei dieser Art der Darstellung um ein formales Modell handelt, kann nur schwer ein Bezug zum tatsächlichen Layout hergestellt werden.

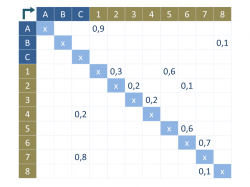

Transportmatrix

Flussdiagramm

Weitaus anschaulicher im Bezug zum Layout ist die Darstellung der Materialflüsse als Flussdiagramm. Der Betrachter kann sofort im Layout erkennen, welche Objekte mit Materialflüssen in Verbindung stehen. Häufig findet diese Art der Darstellung Anwendung in Workshops, wo das Layout mit Papier und Schere gestaltet wird und die Materialflüsse durch gezeichnete Linien oder auch mit Nadeln und Fäden abgebildet werden.

Sankey-Diagramm

Möchte man jedoch wissen, wo im Layout die Hauptmaterialflüsse liegen, also wo viel und wo wenig Material fließt, kommt man um die Nutzung eines Sankey-Diagramms nicht herum. Im Sankey-Diagramm werden die Materialflüsse in Erweiterung des Flussdiagramms nicht als bloße Verbindung dargestellt, sondern auch noch mengenproportional durch entsprechende Pfeilbreiten unterschieden.

Die Darstellung der Materialflüsse in Form eines Flussdiagramms sowie eines Sankey Diagramms kann gerade bei sehr vielen abzubildenden Materialflüssen schnell an die Grenzen der Übersichtlichkeit kommen. Hilfreich kann hier die Betrachtung der Materialflüsse in den unterschiedlichen Hierarchieebenen (Arbeitsplatz, Arbeitsbereich, Gebäude) der Fabrik sein.

Welchen Einfluss hat der Materialfluss auf das Layout?

Um diese Frage zu beantworten, sollte man berücksichtigen, dass es natürlich mehrere Einflussfaktoren auf das Layout gibt. Gerade in bestehenden Strukturen und Gebäuden ist häufig der benötigte und verfügbare Platz ein wesentliches Kriterium, der Einfluss auf die Gestaltung des Layouts hat. Natürlich spielt auch immer das verfügbare Budget eine Rolle und wird im Kontext zwischen Nutzen und Aufwand bei Layoutänderungen betrachtet.

Macht man sich jedoch einmal frei von jeglichen Restriktionen, wie z.B. dem Zuschnitt des Grundstücks oder der Form der Gebäude und könnte seine Fabrik auf der grünen Wiese errichten, nach welchen Kriterien würde man dann sein Layout gestalten?

Genau an dieser Stelle kommen die verschiedenen Flusssysteme einer Fabrik zum Tragen. Man weiß zwar, welche Produkte produziert werden sollen und welche Flächen für die entsprechenden Arbeitsplätze und Lager benötigt werden, jedoch ist oftmals die eine Frage offen. Wie ordnet man diese dann am besten zueinander an. Durch die Verbindung der anzuordnenden Flächen über die verschiedenen Flüsse kommt man hier sehr schnell zu einer Lösung. Da neben dem Materialfluss alle weiteren Flüsse, wie der Informationsfluss, der Energie- und Medienfluss aber auch der Personalfluss meist bezüglich Investitions- und Betriebskosten geringer einzuordnen sind, ist der Materialfluss das Layout bestimmende Flusssystem. Und somit hat dieser auch den wichtigsten Einfluss auf die Gestaltung des Layouts.

Welche Auswirkungen hat der Materialfluss auf meine Kosten?

Direkte Auswirkungen auf die Kosten

Die Auswirkungen des Materialflusses auf die Kosten der Logistik können erheblich sein. Teilweise legen Teile mehrere Kilometer in einer Fabrik zurück, bevor sie als Produkt versendet werden. Zur Bewältigung der Wege benötigt man natürlich die entsprechenden Transportmittel und deren Anzahl schlägt sich bezüglich der Investition aber auch des Betriebs direkt in den Kosten wieder.

Indirekte Auswirkungen auf die Kosten

Was jedoch häufig übersehen wird, sind die damit negativ verbundenen Auswirkungen in zweiter Instanz. So kommt es durch die längeren Transporte auch zu einer Erhöhung der Durchlaufzeit. Diese wird wiederum beim Endverbraucher negativ wahrgenommen. Auch die Qualität der Teile leidet häufig durch längere Transporte, da diese nicht final verpackt transportiert werden. In diesem Zusammenhang steigt auch direkt der Ausschuss an Teilen und der Aufwand für Nacharbeit.

Um dennoch bei den langen Wegen die Materialversorgung an den Arbeitsplätzen zu sichern, müssen natürlich mehr Pufferflächen (Lagern) vorgesehen werden. Damit einher geht auch die Erhöhung der Bestände. Dies hat direkte Auswirkungen auf die Flächenkosten und das gebundene Kapital in Material.

Bei alledem ist nicht zu vergessen, dass mit den langen Wegen und der höheren Anzahl an Transportmitteln, Flächen und Beständen auch der organisatorische Aufwand wächst. Dieser schlägt sich in höheren Personalkosten nieder.

Ein immer mehr in den Fokus rückender Punkt ist hierbei auch die Energieverschwendung und die damit häufig einhergehende Umweltbelastung. Im Zuge des Klimawandels stehen auch die Unternehmen in der Verantwortung, den CO2-Ausstoß zu senken und somit nicht nur die eigenen Kosten zu betrachten, sondern auch mit der Erhaltung unseres Klimas die Kosten aller.

Es lohnt sich also auf jeden Fall, die Materialflüsse zu analysieren und darauf aufbauend eine Materialflussplanung durchzuführen. Auf Basis verschiedener Anwendererfahrungen können über die Materialflüsse allein 10-20% der Produktionskosten eingespart werden.

Warum ist eine Materialflussanalyse wichtig?

Um den Materialfluss nachhaltig und effizient zu optimieren, ist es notwendig, eine umfassende Materialflussanalyse durchzuführen. Durch eine solche Materialflussanalyse werden alle Transport- und Lagervorgänge erfasst, um entsprechende Defizite im Materialfluss festzustellen und durch geeignete Maßnahmen mit dem Ziel der Effizienzsteigerung zu beseitigen.

Vorgehen Materialflussanalyse

Das Vorgehen zu einer Materialflussanalyse ist relativ einfach und kann in den folgenden vier Schritten durchgeführt werden:

- Zieldefinition

- Festlegung der zu erreichenden Ziele (z.B. Verkürzung der DLZ um 10%)

- Abgrenzung des Betrachtungsbereiches (z.B. Wareneingang/Versand)

- Datenaufnahme

- Abbildung aller Transportprozesse im Betrachtungsbereich in Form von Wertstromgraphen oder einer Transportmatrix – qualitative Betrachtung der Materialflüsse

- Erfassung der zu transportierenden Materialmengen (Transportintensität ) und der zurückzulegenden Wege (Transportweg) – quantitative Betrachtung der Materialflüsse

- Zuordnung der Transportmittel und Transporthilfsmittel zu den Transportprozessen

- Erfassung der Transportlose (Anzahl Teile pro Transport)

- Erfassung der fixen und variablen Transportkosten

- Datenauswertung

- Berechnung der Transportaufwände als Produkt der Transportintensitäten und der Transportwege

- Berechnung der Transportkosten

- Darstellung der Materialflüsse in Form eines Sankey-Diagramms

- Aufzeigen von Materialflüssen mit hohem Transportaufwand in Form eines Distanz-Wege-Diagramms

- Handlungspotenziale

- Ableitung von Maßnahmen zur strukturellen Veränderung im Layout, um die Wege zu verkürzen

- Ableitung von Maßnahmen zur Transporttechnologie, um die Transportanzahl zu senken oder auch die Transportkosten zu senken

Ergebnis Materialflussanalyse

Im Ergebnis der Materialflussanalyse stehen dann konkrete Maßnahmen, durch deren Umsetzung die angestrebten Ziele erreicht werden können und die Produktion und Logistik eine entsprechende Effizienzsteigerung erfährt.

Wie gestalte ich den Materialfluss durch Materialflussplanung?

Auf Grund der abnehmenden Fertigungstiefen, steigende Variantenvielfalt und zunehmende Globalisierung werden die Materialflüsse zwischen und in den Unternehmen immer komplexer. Zudem müssen die Materialflüsse durch die stetigen Veränderungen auf Basis kürzerer Produktlebenszyklen immer wieder neu angepasst werden. Eine fundierte Materialflussplanung bzw. Materialflussanalyse ist in diesem Zuge unabdingbar.

Durch die Abbildung der innerbetrieblichen Wertschöpfungsprozesse von der Beschaffung über die Produktion bis hin zum Versand kann für die eigens kontrollierten Materialflüsse die Planungsbasis geschaffen werden. Hierbei ist es wichtig, einen interdisziplinären und ganzheitlichen Ansatz zu verfolgen, da die verschiedenen Bereiche, Prozesse und Systeme der Fabrik als Einheit betrachtet werden sollten.

Ziel der Materialflussplanung

Wichtigstes Ziel bei der Materialflussplanung ist, den Transportaufwand zu minimieren.

Der Transportaufwand setzt sich zusammen aus der zu transportierenden Materialmenge und dem zurückgelegten Weg. Der Weg zwischen den Wertschöpfungsschritten hängt wiederum maßgeblich davon ab, wie viel Platz die Ressourcen (Flächen/Arbeitsplätze/Lager) selbst und die notwendigen Transportwege dazwischen einnehmen.

Betrachtet man den Wertstrom (Value Stream Mapping), so sollte dieser Weg möglichst gegen Null gehen. D. h. die Übergabe der Produkte sollte direkt von Arbeitsplatz zu Arbeitsplatz erfolgen. Doch in den meisten Fällen lässt sich ein solch einfaches Prinzip nur in einzelnen Bereichen realisieren, für die gesamte Fabrik bedarf es eines ganzheitlichen Optimierungsansatzes.

Dieser Optimierungsansatz kann durch die Anwendung einfacher Methoden (wie z.B. dem Dreiecksverfahren) und entsprechender Software, sehr gut umgesetzt werden. So könnten im Rahmen gemeinsamer Workshops die Beteiligten aus den verschiedenen Fachbereichen (Logistikplaner, Fabrikplaner, Arbeitsvorbereiter, Produktionsplaner, TGA-Planer etc.) eine ganzheitliche Materialflussplanung durchführen.